JAJU889 may 2023

3.1.1.7 ラミネート・バス・コンデンサと DC バス・コンデンサ

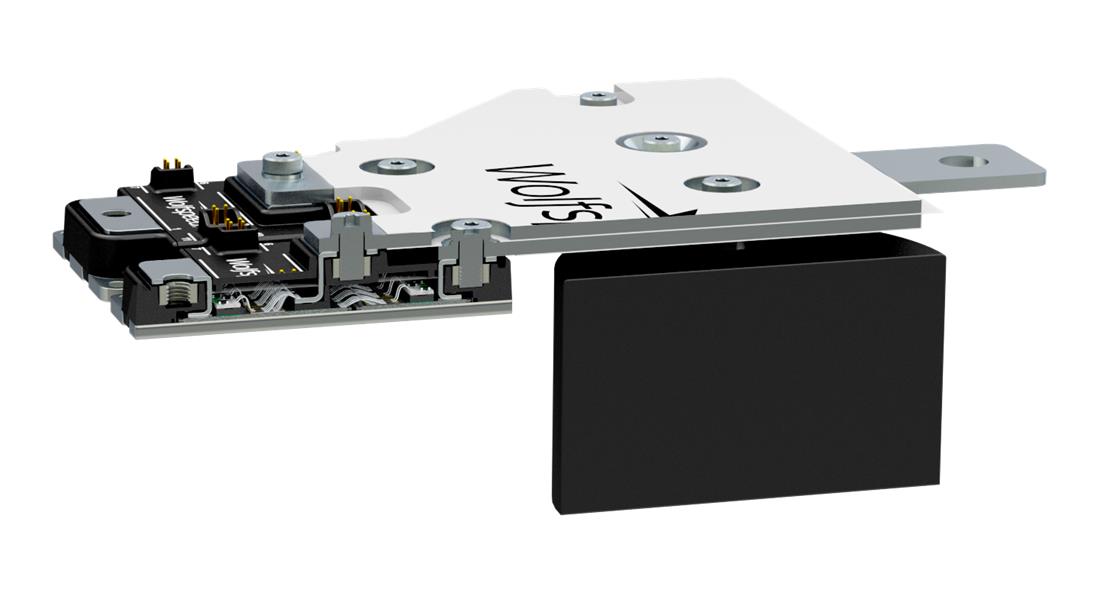

モジュールの電源端子の垂直オフセットにより、バスバーの設計をシンプルで高コスト効率でありながら、電源ループのインダクタンスを小さくすることができます。低インダクタンスのバスバーを使用して、(バスバーの下にある) DC リンク・コンデンサをパワー・モジュールに接続します。この場合も、オフセット電源モジュール端子により、曲げやスタンドオフのないバスバー・アセンブリが可能で、コストを削減し、オーバーラップを最大限にすることができます。これらのコンデンサは、ループ全体の面積を最小化するため、できるだけ近くに配置します。図 3-11 に示すように、バスバーは、モジュールとコンデンサの V+ 端子を接続する 1 枚の平板、インシュレータ、モジュールの高くした V- 端子に接続された 2 枚目の平板、およびコンデンサ端子用のコイニングまたはスペーサーを持つコンデンサで構成されています。この構造はシンプルで、最低限の工程で製造できるため、コストとリードタイムを削減できます。

図 3-11 電源ループを示すラミネート・クロスバー構造の側面図

図 3-11 電源ループを示すラミネート・クロスバー構造の側面図最適なコンデンサの向きは、2 層 PCB として製造されたバス接続ジオメトリの 3 つのプロトタイプのインダクタンスを測定することにより決定されています。各プロトタイプ間で、コンデンサ端子を垂直に回転、水平に回転、および 45 度の角度で回転させました。水平の配置でコンデンサを取り付けたときの相対インダクタンスが最低となっており、ラミネート・バス接続に使用されます。

フィルム・コンデンサには、高周波パワー・ループを閉じ、ローカル・エネルギーを蓄積するという 2 つの目的があります。これらの役割を果たすため、バス・コンデンサは低インダクタンスでリップル電流定格が高いものである必要があります。このリファレンス・デザインでは 3 つの Fischer & Tausche® CX100µ1100d51KF6 コンデンサを使用しており、それぞれの定格は 100A のリップル電流および 100µF です。1100V の電圧定格は、900V の最大 DC バスで動作させるには十分であり、高いスイッチング・レートによるピーク・オーバーシュートを許容できます。各コンデンサの等価直列インダクタンス (ESL) は 10.5nH です。これら 3 つのコンデンサを使用すると、コンデンサ・バンクの合計 ESL が 3.5nH に低下します。これは、DC バス接続およびコンデンサに計測された合計インダクタンスが 5.3nH の場合、バス接続自体のインダクタンスは 1.8nH であるということです。DC バスのインダクタンス 5.3nH と XM3 モジュールの電源ループ・インダクタンス 6.7nH を加えると、電源ループ・インダクタンスは 12nH となり、多くの標準フットプリント・モジュール単独の浮遊インダクタンスよりも小さくなります。