JAJY146 June 2024 DRV7308

可聴ノイズへの影響

モーター ドライブ システムにおける可聴ノイズの主な発生源の 1 つは、電流歪みに起因するトルク リップルです。モーターの場合、電流歪みは PWM 周波数、デッドタイム、電流センシングの精度など複数の要因に依存します。

DRV7308 はスイッチング損失を大幅に低減し、IGBT ベースまたは MOSFET ベースのソリューションに比べて、より高い PWM 周波数を実現できます。スイッチング周波数が高くなるほど、巻線電流リップルが小さくなるため、周波数の可聴範囲を超える小さいトルク リップルを実現できます。

IGBT ベースと MOSFET ベースのシステムでは、デッドタイムが 1µs~2μs またはそれ以上になるため、モーターの電流歪みが大きくなります。デッドタイム歪みは 60 度の電気角ごとに発生し、電流波形に 6 次高調波が生じますが、一般にこれは可聴周波数範囲内になります。DRV7308 の適応型デッドタイム ロジックでは、200ns 未満のデッドタイムを実現できるため、電流歪みを最小限に抑えて可聴ノイズを低減できます。

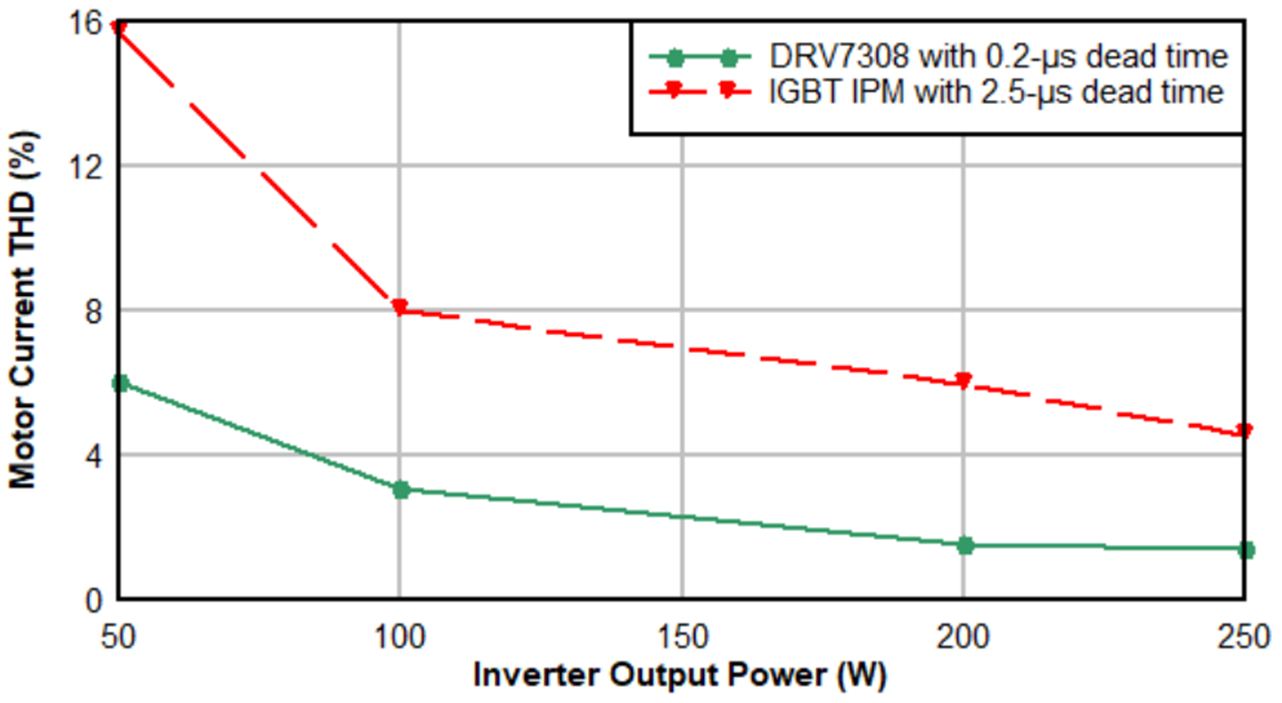

図 3 は、DRV7308 を 0.2μs のデッドタイムで、IGBT IPM を 2.5μs のデッドタイムでテストした場合のモーター巻線電流の全高調波歪み (THD) を比較したものです。IGBT IPM に比べて、DRV7308 の歪みは非常に小さくなっています。電力供給量が少ない IGBT IPM では、デューティ サイクルが低く、つまりインバータの変調指数が低く、デッドタイムの影響が大きくなるため、この歪みは指数関数的に大きくなります。

図 7 デッドタイムによるモーター電流 THD の比較

図 7 デッドタイムによるモーター電流 THD の比較