-

Entwicklung eines Positionserfassungssystems mit einem AMR-Winkelsensor GERA009 February 2024 TMAG6180-Q1 , TMAG6181-Q1

-

Entwicklung eines Positionserfassungssystems mit einem AMR-Winkelsensor

Entwicklung eines Positionserfassungssystems mit einem AMR-Winkelsensor

Laden Sie die neueste englische Version herunter

Im Zuge globaler Initiativen zur Verringerung der von Verbrennungsmotoren ausgehenden Treibhausgase werden von Erstausrüstern (OEMs) aus mechanischen Systemen elektronisch gesteuerte Systeme entwickelt. Ausgefeilte Systemkonnektivität und intelligente Bauteile ermöglichen autonomes Fahren. Um die Einhaltung der Sicherheitsanforderungen wie der ISO 26262 zu ermöglichen, werden zunehmend Elektronik- und Softwarealgorithmen nachgefragt.

Sensoren, insbesondere Winkelsensoren, sind ein integraler Bestandteil von Systemen, welche die Anforderungen an die Funktionssicherheit erfüllen müssen. Mit ihnen können Drehmoment- und Winkeldaten erfasst und bereitgestellt werden, die für eine effiziente Bedienung und Auslastung verschiedener Automobilsysteme erforderlich sind.

Entwicklung von EPS-Systemen

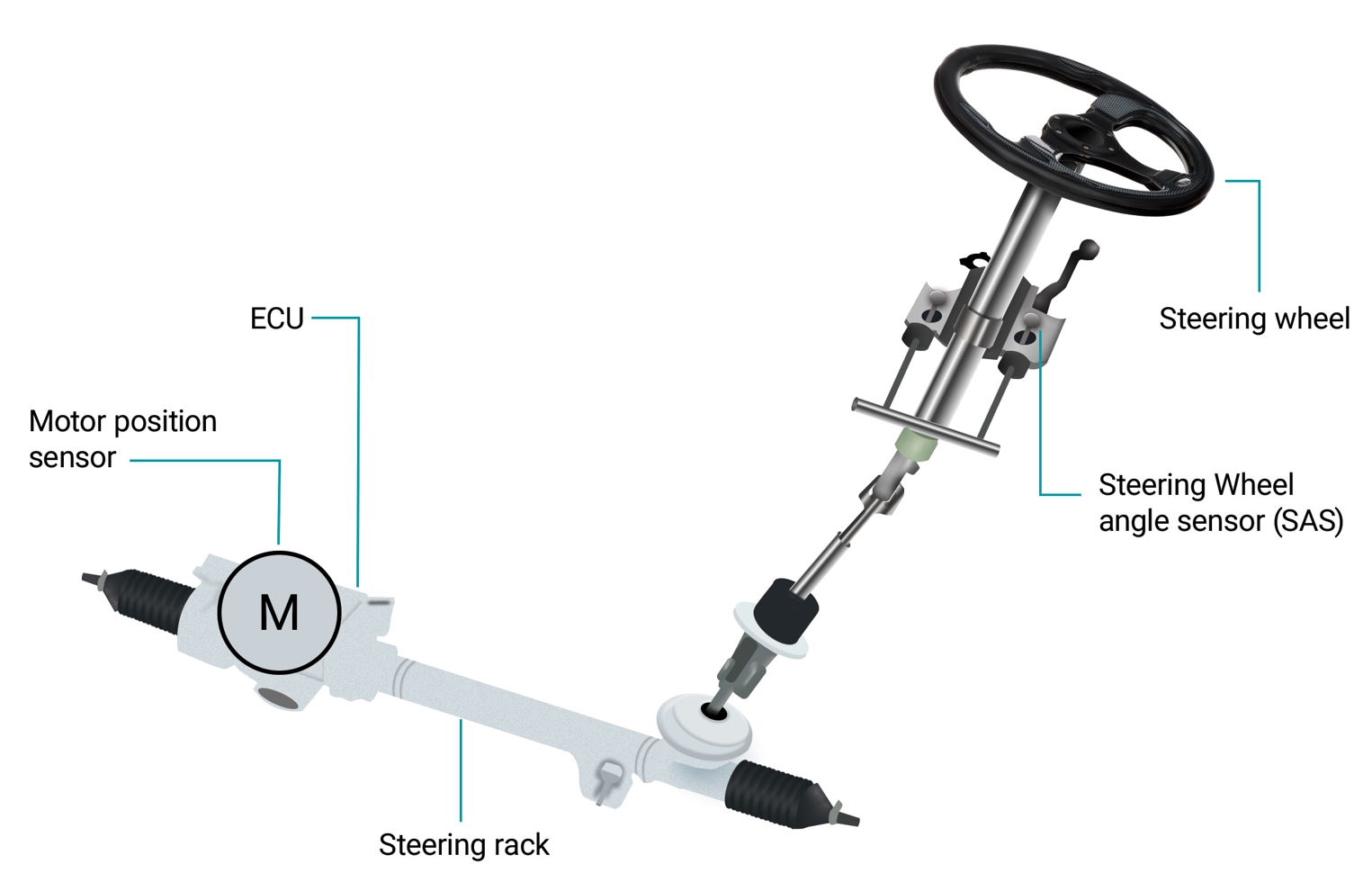

Eine elektrische Servolenkung umfasst die Lenksäule, einen elektronisch gesteuerten Lenkmotor und eine elektronischen Sensor- und Steuermechanismus. Ein Elektromotor, meist ein bürstenloser Gleichstrommotor, unterstützt beim Lenken, wenn der Fahrer das Lenkrad dreht, und ersetzt das herkömmliche mechanische bzw. hydraulische System.

Zu den Vorteilen eines EPS-Systems gehören eine schnellere und intelligentere Ansteuerung, weniger CO2-Emissionen, geringerer Kraftstoffverbrauch und ein besseres Fahrerlebnis. Der Fahrer sitzt am Steuer. Der Sensor erkennt die Position der Lenkmotorwelle und die Drehung des Lenkrads und sendet die Daten an ein elektrisches Steuergerät (ECU). In Abbildung 1 sind die grundlegenden Elemente eines EPS-Systems hervorgehoben.

Abbildung 1 EPS-System

Abbildung 1 EPS-SystemDie zur Entwicklung eines EPS-Systems verwendeten Komponenten umfassen einen Mikrocontroller, Sensoren, Stromversorgung, Motortreiber und Transistoren. Diese sind für die effiziente Kommunikation und Bedienung des Systems unerlässlich. Wie in Abbildung 2 dargestellt, dient ein CAN-Bus als Schnittstelle zu den Steuergeräten im Fahrzeug.

Abbildung 2 EPS-Systemblockschaltbild

Abbildung 2 EPS-SystemblockschaltbildDer TMAG6181-Q1 ist ein anisotroper magnetoresistiver (AMR) Winkelsensor mit integrierten Signalkonditionierungsverstärkern, die differenzielle Sinus- und Kosinus-Analogausgänge in Bezug auf die Richtung des angewandten in-Plane-Magnetfelds bereitstellen.

Dank der Latenz des TMAG6181-Q1 von <2 µs und des geringen Winkelfehlers von 0,4° werden Leistung und Effizienz des Systems deutlich gesteigert. Der integrierte Umdrehungszähler des Sensors kann bis zu 32.000 Motorumdrehungen pro Minute (1/min) im Normalbetrieb und bis zu 8.000 1/min im Energiesparmodus verarbeiten. Außerdem werden mehrere Diagnosefunktionen auf Geräte- und Systemebene zur Erkennung, Überwachung und Meldung von Fehlern im laufenden Betrieb unterstützt. So gehen beispielsweise die Ausgänge des Sensors TMAG6181–Q1 AMR im Ruhe- oder Fehlermodus in einen Hochimpedanzzustand über. Um die Fehlererkennung durch den Mikrocontroller zu gewährleisten, werden Pulldown- oder Pullup-Widerstände empfohlen.

Für die Verarbeitung von AMR-Ausgangssignalen und die Ermittlung der Winkelposition des Motors bzw. Lenkrads im EPS wird in der Regel ein externer Mikrocontroller benötigt. Der AMR-Winkelsensor des TMAG6181-Q1 kann entweder mit asymmetrischem oder mit Differenzausgang verwendet werden; letzterer beseitigt Gleichtaktstörungen im System. Die Differenzausgangssignale des AMR-Sensors sind proportional zum Winkel des angewandten Magnetfelds. Die Ausgangsspannungen des AMR-Sensors sind Verhältnisgrößen zur Versorgungsspannung um sicherzustellen, dass der externe A/D-Wandler die Versorgungsspannung referenzieren kann.

In Abbildung 3 ist ein typisches Anwendungsdiagramm abgebildet, in dem die Differenzausgangssignale SIN_P, SIN_N, COS_P und COS_N mit vier einseitig geerdeten Analog-Digital-Wandlern in einem externen Mikrocontroller verbunden werden, der in einem EPS-System mit dem Steuergerät kommuniziert.

Abbildung 3 Der TMAG6181-Q1 im unsymmetrischen Ausgangsmodus

Abbildung 3 Der TMAG6181-Q1 im unsymmetrischen AusgangsmodusEmpfohlen wird nach Möglichkeit der Einsatz von differenziellen A/D-Wandlern, da sie die Zuverlässigkeit erhöhen. Um eine hohe Genauigkeit zu erzielen, müssen die Lastkondensatoren und Widerstände aufeinander abgestimmt sein. Der TMAG6181-Q1 kann kapazitive Lasten von bis zu 10 nF direkt an den AMR-Ausgangspins und ohmsche Lasten für Source- und Sink-Ströme von bis zu 1 mA ansteuern. Dies ermöglicht den reibungslosen und zuverlässigen Betrieb eines EPS-Systems.

Zur Vereinfachung der Konformität ist für den TMAG6181-Q1 eine Dokumentation nach ISO 26262 bis Automotive Safety Integrity Level B verfügbar.

Entwicklung von Systemen für E-Bikes und E-Roller

Ein E-Bike ist ein Fahrrad mit fünf Hauptkomponenten: Elektromotor, Batterie, Steuerungen, Sensoren und Display. Der Motor liefert die zusätzliche Leistung zum Pedalieren und ist ein unverzichtbarer Bestandteil des E-Bikes. Das effiziente und zuverlässige Drehen des Motors (der am Vorderrad, am Tretlager oder am Hinterrad montiert werden kann) erfordert einen Winkelsensor, wie im Blockschaltbild in Abbildung 4 dargestellt.

Ein E-Roller ist ein Motorroller, der auf Elektroantreb umgerüstet wurde. Das Design des Motorantriebssystems ist dem eines E-Bikes sehr ähnlich, nur weniger komplex. Im E-Roller muss lediglich der Elektromotor mit Strom versorgt werden, wenn der Gasgriff betätigt wird. Im E-Bike muss jedoch auch die Pedalleistung des Radfahrers gemessen werden, um die benötigte Motorleistung zu ermitteln.

In einigen Regionen gelten für E-Bikes und E-Roller ähnliche Sicherheitsstandards wie für die Automobilindustrie.

In Abbildung 4 werden die zur Entwicklung eines E-Bike-Systems benötigten Komponenten beschrieben. Winkelsensoren melden den Winkel, der dann vom Mikrocontroller berechnet wird, um den Motor effizient und zuverlässig zu drehen. AMR-Sensoren sind in der Regel auf 180° begrenzt, aber mit zwei unabhängigen Hall-Effekt-Sensorausgängen an X- und Y-Achse des TMAG6180-Q1 kann der Winkelbereich des Sensors auf 360° erweitert werden.

Abbildung 4 Blockschaltbild E-Bike

Abbildung 4 Blockschaltbild E-BikeFazit

Moderne Fahrzeuge und E-Bikes verfügen über mehrere Steuergeräte für die Versorgung und Steuerung wegweisender Funktionen. Die Entwicklung eines EPS-Systems, eines E-Bikes oder E-Rollers erfordert präzise Steuergeräte, die einen effizienten und zuverlässigen Betrieb gewährleisten. Der TMAG6181-Q1 ermöglicht eine schnellere und präzisere Motorsteuerung zur Verbesserung der Systemleistung.

Weitere Ressourcen

- Texas Instruments, Tool für Evaluierungsmodul TMAG6180–6181.

- Texas Instruments, Funktionale Sicherheit in der Automobilindustrie und wie TI Kunden mit hochpräzisen Positionssensoren unterstützt – technisches Whitepaper.

- Texas Instruments, Vorteil der geringen Stromaufnahme durch die Anzahl der Windungen in der Beschreibung der AMR-Sensoranwendung .

IMPORTANT NOTICE AND DISCLAIMER

TI PROVIDES TECHNICAL AND RELIABILITY DATA (INCLUDING DATASHEETS), DESIGN RESOURCES (INCLUDING REFERENCE DESIGNS), APPLICATION OR OTHER DESIGN ADVICE, WEB TOOLS, SAFETY INFORMATION, AND OTHER RESOURCES “AS IS” AND WITH ALL FAULTS, AND DISCLAIMS ALL WARRANTIES, EXPRESS AND IMPLIED, INCLUDING WITHOUT LIMITATION ANY IMPLIED WARRANTIES OF MERCHANTABILITY, FITNESS FOR A PARTICULAR PURPOSE OR NON-INFRINGEMENT OF THIRD PARTY INTELLECTUAL PROPERTY RIGHTS.

These resources are intended for skilled developers designing with TI products. You are solely responsible for (1) selecting the appropriate TI products for your application, (2) designing, validating and testing your application, and (3) ensuring your application meets applicable standards, and any other safety, security, or other requirements. These resources are subject to change without notice. TI grants you permission to use these resources only for development of an application that uses the TI products described in the resource. Other reproduction and display of these resources is prohibited. No license is granted to any other TI intellectual property right or to any third party intellectual property right. TI disclaims responsibility for, and you will fully indemnify TI and its representatives against, any claims, damages, costs, losses, and liabilities arising out of your use of these resources.

TI’s products are provided subject to TI’s Terms of Sale (www.ti.com/legal/termsofsale.html) or other applicable terms available either on ti.com or provided in conjunction with such TI products. TI’s provision of these resources does not expand or otherwise alter TI’s applicable warranties or warranty disclaimers for TI products.

Mailing Address: Texas Instruments, Post Office Box 655303, Dallas, Texas 75265

Copyright © 2024, Texas Instruments Incorporated