KOKT128 November 2024 DRV8161 , DRV8162

제조가 점점 더 자동화되고 소비자들이 이러한 시스템을 집에 구현함에 따라 로봇 시장은 계속 성장하고 있습니다. 회사들은 공장 및 창고로 제조 시스템을 자동화하기 시작하고 로봇이 인간과 더 많이 상호 작용하는 미래로 적응하기 시작했다.

로봇을 만드는 설계 엔지니어는 수백 가지 유형의 로봇 시스템이 있다는 것을 이해합니다. 그림 1에 나와 있는 바와 같이 로봇은 몇 와트 전력으로 작동하는 작고 유용한 코봇부터 자율적인 모바일 로봇까지 다양하고 휴머노이드 로봇부터 최대 4kW 이상으로 작동하는 중부하 작업용 산업용 로봇까지 다양합니다.

그림 1 코봇, 모바일 로봇, 휴머노이드 및 산업용 로봇은 모든 형태와

크기로 제공되며 전력 수준은 10W~≥4kW입니다

그림 1 코봇, 모바일 로봇, 휴머노이드 및 산업용 로봇은 모든 형태와

크기로 제공되며 전력 수준은 10W~≥4kW입니다로봇 제조업체는 고급 시스템을 개발할 때 몇 가지 설계 문제를 겪고 있습니다. 위에서 언급된 의 로봇 응용 분야는 일반적으로 48V 레일을 사용하고 2kg에서 40kg까지의 탑재하중을 지원합니다. 더 높은 부하를 설계하는 엔지니어는 더 높은 전력 수준을 수용할 수 있도록 기계적 및 설계 영향을 모두 고려해야 합니다. 전류가 높으면 전자기 간섭(EMI) 또는 높은 스위칭 손실로 인해 시스템 성능이 저하될 수 있습니다. 로봇은 인간이 있는 환경에서 자주 사용되기 때문에 기능 안전 또한 큰 요소입니다. 제조 현장이든 소비자가 가정이든 필요할 때 안전하게 차단하는 시스템을 설계하는 것은 매우 중요합니다.

TI의 DRV8162와 같은 스마트 단일 하프 브리지 게이트 드라이버는 큰 전력 및 전압 범위를 견디면서 EMI를 줄이고 기능 안전 표준을 준수할 수 있는 통합 시스템을 만들 수 있는 유연성을 제공합니다.

다양한 전력 수준에 적합한 설계

TI의 스마트 게이트 드라이버는 여러 수준의 게이트 전류 전반에서 MOSFET 회전율을 제어할 수 있는 TI의 iDrive 조정 가능 게이트 드라이브 전류 체계를 제공합니다. DRV8162에는 그림 2에 표시된 것처럼 16개의 조정 가능한 세분화된 설정이 있어 MOSFET 및 최종 애플리케이션을 선택할 때 제어할 수 있습니다. iDrive에 대한 자세한 내용은 스마트 게이트 드라이브 이해를 참조하세요.

그림 2 DRV8162의 16 IDRIVE 설정과 프로그래머블

싱크 및 소스 비율을 통해 외부 패시브 부품을 제거하고 설계를 간소화할 수 있습니다

그림 2 DRV8162의 16 IDRIVE 설정과 프로그래머블

싱크 및 소스 비율을 통해 외부 패시브 부품을 제거하고 설계를 간소화할 수 있습니다방정식 1(을)를 사용하여 MOSFET의 게이트 드레인 충전(Qgd) 사양과 드레인과 소스 사이의 MOSFET의 최대 전압의 상승 및 하강 시간을 사용하여 시스템에 가장 적합한 IDRIVE 설정을 추정할 수 있습니다. 이러한 값은 시스템 성능 요구 사항에 따라 달라집니다.

사용 중인 장치의 게이트 드라이브 설정과 IDRIVE가 가깝지 않은 경우, 필요한 게이트 전류를 달성하기 위해 추가 패시브 부품(게이트 저항 포함)이 필요합니다. 이러한 추가 부품은 전반적인 재료 사양서 비용을 추가하고 PCB(인쇄 회로 기판)의 크기가 추가되며, 코봇, 모바일 로봇 및 휴머노이드 조인트의 더 작은 설계에 걱정될 수 있습니다.

경쟁 하프 브리지 게이트 드라이버를 사용할 때는 외부 게이트 저항이 필요합니다. 고정 전류 또는 2~4개의 개별 설정만 제공하기 때문입니다. DRV8162 드라이버의 16개의 게이트 드라이브 설정과 프로그래머블 소스 및 싱크 비율로 외부 패시브 부품을 제거하고 설계를 간소화할 수 있는 유연성을 제공합니다.

광범위한 Qgd 지원을 통해 각 시스템에서 게이트 드라이버 설계를 변경할 필요 없이 MOSFET이 다른 다양한 저전력, 중간 전력 및 고전력 로봇 플랫폼에서 드라이버를 사용할 수 있습니다. DRV8162용 소스 및 싱크 게이트 전류는 각각 16mA와 32mA로, 최대 1024mA 및 2048mA로 설정할 수 있습니다. 예를 들어, 48V 시스템의 1V/ns 회전율을 사용하여 48ns Trise/Tfall을 계산할 수 있습니다. 그 결과 장치가 지원할 수 있는 0.77nc/1.54nC~49.15nC/98.30nC MOSFET Qgd 범위가 생성됩니다.

향상된 시스템 성능

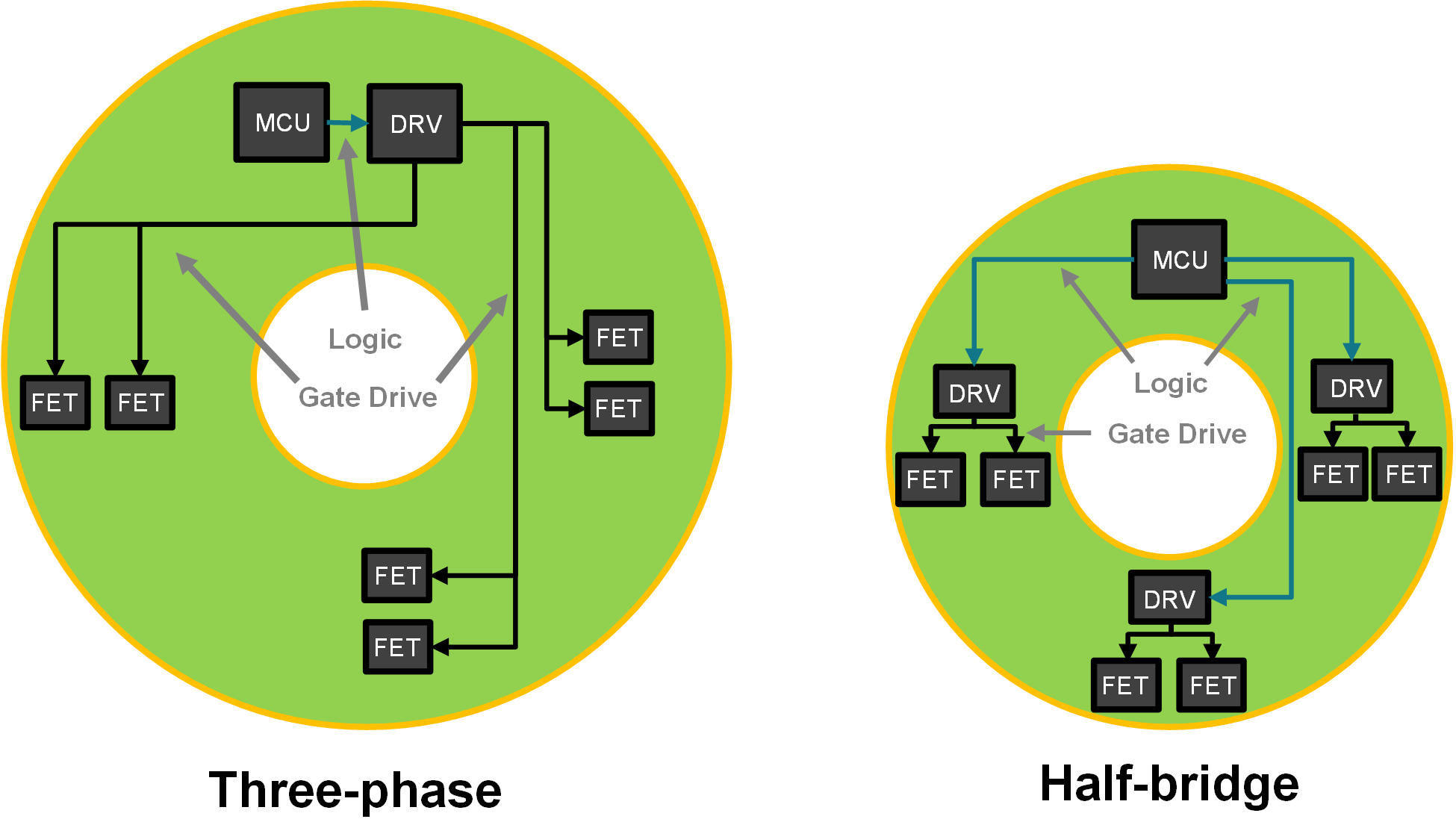

DRV8162의 단일 하프 브리지 아키텍처는 3상 통합 게이트 드라이버보다 FET에 더 가깝게 배치할 수 있습니다. 그림 3에서는 3상과 단상 하프 브리지 구현을 비교하는 두 개의 원형 PCB 설계를 보여줍니다.

그림 3 왼쪽에 MCU, 드라이버 및 FET와 오른쪽의 단일

하프 브리지 설계를 포함하는 3상 게이트 드라이버를 구현하는 원형 PCB 설계입니다

그림 3 왼쪽에 MCU, 드라이버 및 FET와 오른쪽의 단일

하프 브리지 설계를 포함하는 3상 게이트 드라이버를 구현하는 원형 PCB 설계입니다게이트 드라이버를 FET에 더 가깝게 배치하면 트레이스의 길이가 줄어들고, 신호 무결성을 향상하고, 게이트 및 소스 노드의 기생을 줄일 수 있습니다. 또한 짧은 경로는 트레이스 인덕턴스의 효과를 낮추는 데 도움이 되어 링잉이 낮아지고 EMI가 낮아집니다.

또한 DRV8162는 20ns의 데드 타임으로 시스템 효율과 음향을 개선하는 데 도움이 되고, 이는 작동 펄스 폭 변조 듀티 사이클 범위를 개선하고, 모터의 사용 가능한 전압을 증가시키는 동시에 속도 범위를 개선하는 데 도움이 됩니다. 데드 타임이 낮을수록 다이오드 전도 손실을 최소화하여 시스템 효율을 개선하고, 모터 전류 왜곡을 줄이고, 가청 잡음을 낮춥니다. 이러한 효과로 시스템의 전반적인 성능과 효율성을 개선할 수 있습니다.

로봇의 STO

다양한 로봇은 사람과 함께 작동하므로 전원 장애, 전원 서지 또는 단락 발생 시 시스템을 종료하는 것이 중요합니다. 장치의 토크를 예측할 수 없는 모터 구동 애플리케이션에 실패하면 위험한 상황이 발생할 수 있습니다. 일부 기계는 무거운 하중이 필요한 산업 환경에서 작동하기 때문에 안전하게 정지하고 예기치 않은 시동을 방지할 수 있는 것이 중요합니다.

IEC(국제전기기술위원회) 61800-5-2 표준은 회로 설계 시 모터에 대한 전력을 방지하는 STO(Safe Torque Off)라고 하는 안전 기능을 정의합니다. DRV8162와 TI의 DRV8162L은 시스템에 STO를 구현하는 데 도움이 되는 분할 전원 아키텍처를 통합합니다.

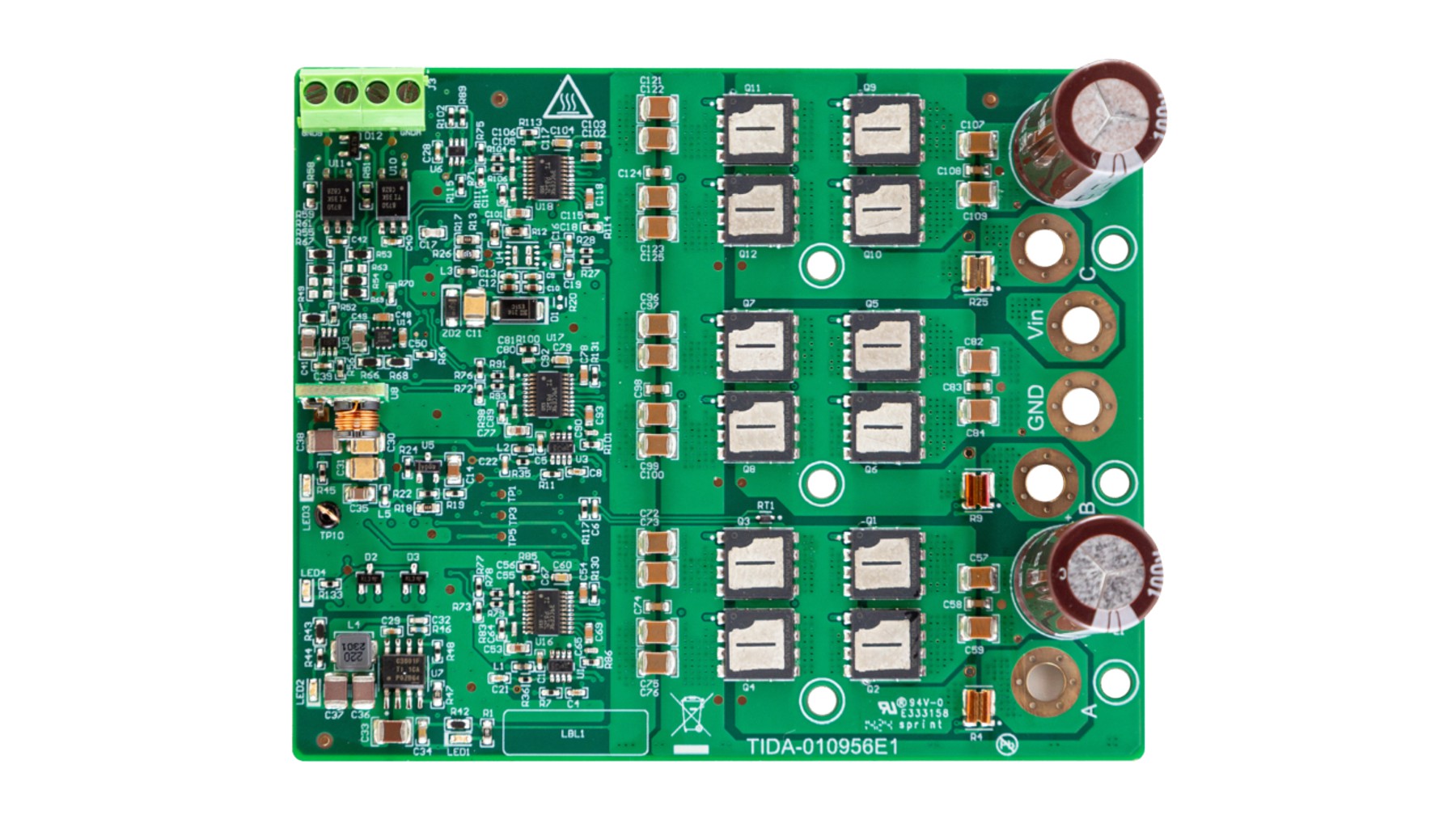

더 높은 전력 설계에서 엔지니어는 통합 모터 드라이브를 위한 48V, 4kW 소형 폼 팩터 3상 인버터 레퍼런스 디자인(TIDA-010956)을 참조할 수 있으며, 이는 48VDC 입력 및 85ARMS 출력 전류를 지원하는 DRV8162L을 지원합니다. 그림 4에서 보는 바와 같이, 이 설계에는 제안된 STO 개념, 병렬 FET, 고전력 및 단일 하프 브리지 게이트 드라이버가 포함되어 있습니다.

그림 4 TI의 3상 인버터 레퍼런스

디자인(TIDA-010956)

그림 4 TI의 3상 인버터 레퍼런스

디자인(TIDA-010956)결론

로봇용 기존 모터 설계는 안전 요구 사항을 충족하기 위해 개별 구현을 사용하여 보드 크기와 BOM을 증가시킵니다. 모든 형태와 크기의 로봇의 효율성과 안전성을 향상시키려면 DRV8162와 같은 더 작고 안전한 일체형 게이트 드라이버가 필요합니다. 새로운 스마트 단일 하프 브리지 게이트 드라이버를 통해 설계자는 10W에서 4kW 이상의 전력을 확장할 수 있으며, PCB 크기를 줄이고, 성능과 안전을 향상시키며, 향후 수년 동안 로봇 혁신을 가속화할 수 있는 유연성을 제공합니다.

추가 리소스

- 애플리케이션 요약, 3상 및 3단일 하프 브리지 게이트 드라이버(자료 번호 SLVAFZO)를 확인해 보세요.

- 산업용 고정식 및 모바일 로봇의 안전 전력 구현을 위한 전압 모니터링 통합 백서를 통해 STO에 대해 자세히 알아보세요.

- DRV8161EVM 평가 모듈을 주문하여 30A, 3상 브러시리스 DC 드라이브 단계 설계를 시작하세요.

상표

모든 상표는 각 소유권자의 자산입니다.