JAJT320 May 2024 AM263P4-Q1 , UCC14141-Q1 , UCC5880-Q1

電子推進システムを実装する場合、設計の要件および目標がさまざまに異なる自動車を設計するときの 1 つのアプローチは、スケール化に対応できるモジュール型モーター システムを製作することです。

このようなモーターシステムは、高い電力密度、超小型、高性能を実現する必要があります。EMPEL Systems では、 可能な限りトラクション インバータをモーターと統合し、すべての部品をできるだけ小型化することを目指しています。幅広い範囲のモーター直径、インバータの相電流要件および相数など、図 1に示すようなモジュール型モーター システムを設計することにより、自動車メーカーはフレキシビリティを確保し、コストを節約すると同時に、開発期間を短縮できます。

図 1 モジュール型の車載用 xEV 推進システム

図 1 モジュール型の車載用 xEV 推進システム進化を続ける半導体技術

次世代のトラクション インバータは、より高度な制御、より高い性能、より洗練されたセンシング機能を必要とします。その目的の 1 つは、モーターのトルクと電気的特性を的確に制御してより高性能を実現すること、もう 1 つは、より詳細なレベルのシステム監視と診断をサポートすることです。図 2 に示すようなインバータは、優れた性能を備えるだけでなく、重要なサブシステムで問題が発生した場合でもトルクを供給できる必要があります。

図 2 EM250x75 500kW eModule、EMPEL

Lightning インバータ内蔵

図 2 EM250x75 500kW eModule、EMPEL

Lightning インバータ内蔵これらの目標を達成するには、ゲート ドライバ、電源、マイクロコントローラ (MCU) を含めたパワー エレクトロニクス システムが必要です。これらのシステムは、自動車が必要とする相数やキロワット数に応じてスケール化できるほか、機能安全のための知能や復元力を備えている必要があります。半導体技術の進化により、インバータ内の電源を、モーターの単一の相の要件に合わせて変更できるようになりました。これらのテクノロジーを活用すると、絶縁ゲートバイポーラ トランジスタ (IGBT)、シリコン カーバイド (SiC)、あるいは複数の半導体テクノロジーの組み合わせ、いずれで動作する場合であっても、それに応じてシステムの相数と定格を変更することができます。

半導体による制御と精度の実現

次世代のモーターも、高速に動作する必要があります。大型でトルクの大きい機械を使用して、より大きな動力を供給することも可能ですが、この種の機械を実装するには、銅、電気鋼、アルミニウム、 パワー エレクトロニクス デバイスが必要になります。これらの部品は、環境に大きな影響を及ぼします。モーターが大きいほど、車両は重くなり、より多くのスペースが必要になります。

高速で高性能の電気機械は、従来型のモーターに比べて、より高い RPM (通常はより高い電気周波数) で動作して、モーターの固定子コイルに対してエネルギーを高速に「ポンピング」する方法により性能を実現し、高出力と小型化を達成しています。ただし、MCU、電源、ゲートドライバなど、モーターを駆動する半導体には厳しい要件が課されます。

次世代システムの MCU は、40kHz のスイッチング、25,000rpm を上回る回転数を制御し、複数の三相モータ―に対応する必要があります。また、その処理能力のかなりの部分を使って、システムの健全性診断監視、性能向上アルゴリズム、センサの最適化を実行する必要があります。TI の AM263P4 Arm® Cortex®-R MCU は、20kHz で動作するインバータ制御ループを 4µs 未満で完了できます。内蔵のレゾルバ / デジタル コンバータにより、0.05 度以内の高い角度精度を実現し、トラクション インバータの逆起電力を低減してシステム効率を向上させます。また、三角関数演算アクセラレータは計算性能を 5 倍にまで向上させます。

バイアス電源は、モーター内の SiC パワーモジュールの導通電力損失を最小化することで、高効率の実現に役立ちます。TI の UCC14141-Q1 絶縁型 DC/DC パワー モジュール は、コントローラ、電力段、トランス、整流器、フィードバック監視ロジックを統合しており、EMPEL ソリューションが示す小型のモジュール型アプローチを実現できます。UCC14141-Q1 モジュールは、 SiC 電界効果トランジスタ (FET) の正と負の両方のゲート駆動電圧を調整できると同時に、1% の電圧精度で SiC FET の導通電力損失を低く維持し、バッテリ動作時間および航続距離を延長できます。UCC14141-Q1 は小型、軽量であり、また重心が低いので、従来のディスクリート トランスを使用するソリューションに比べて、車両の寿命全体にわたって機械的ストレスを低減し、振動耐性を向上させることができます。

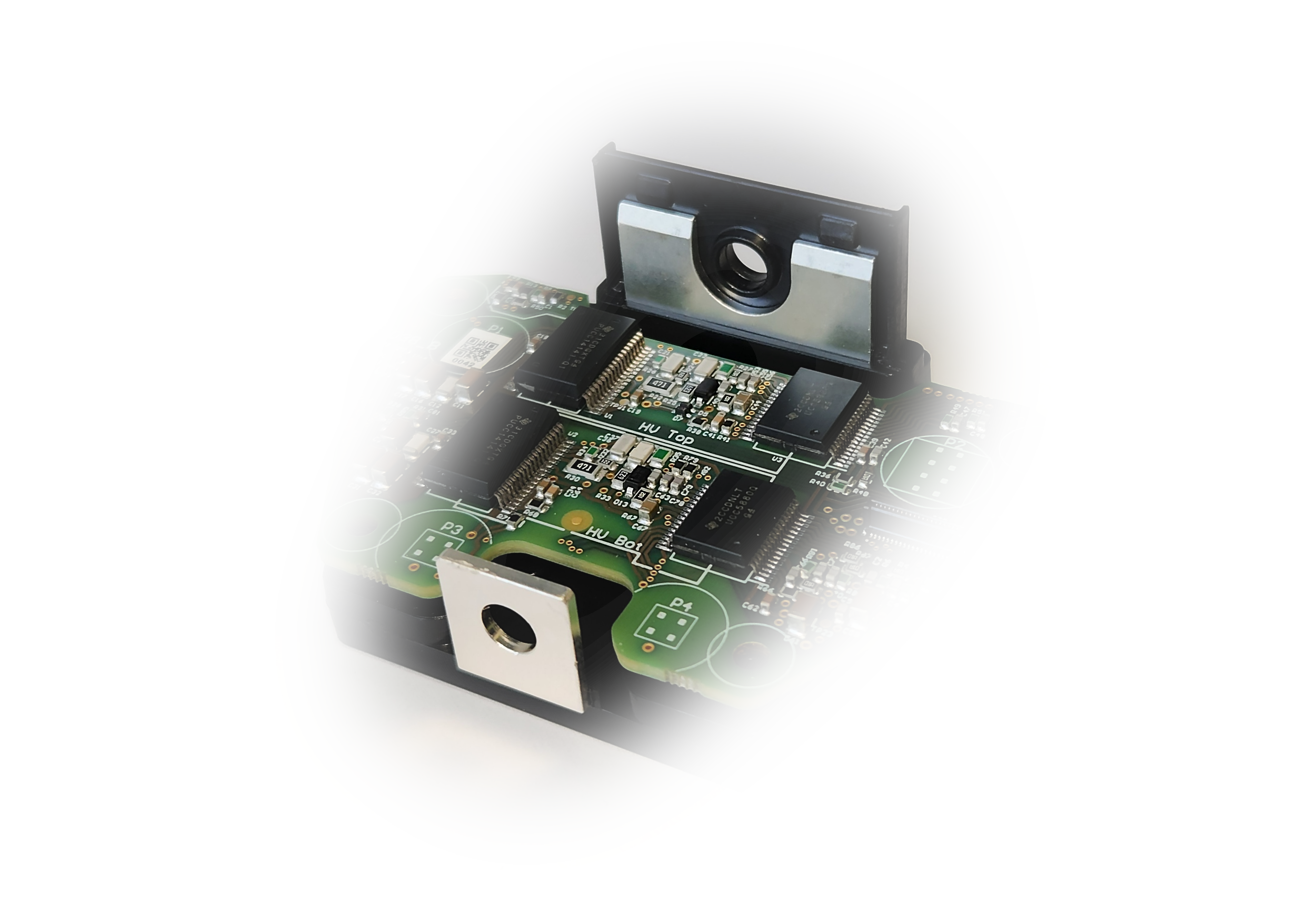

ゲート ドライバは、インテリジェンス、パルス幅変調サイクルごとのゲート ドライブ強度の制御、シリアル ペリフェラル インターフェイスによる構成可能性、SiC 技術を活用するための高速スイッチング、高速過電流保護、 一連のフォルト管理機能を組み合わせて、自動車安全度レベル (ASIL) D までのシステム レベルの安全性を確保する必要があります。UCC5880-Q1 機能安全準拠絶縁型ゲート ドライバ は、これらの設計上の課題に的確に対応しており、システム検証用の迅速なプロトタイプ製作を可能にする設計サポート ツールが付属しています。図 3 に、パワー モジュールに搭載された UCC14141-Q1 バイアス モジュールと UCC5880-Q1 ゲート ドライバを示します。

図 3 UCC5880-Q1 および UCC14141-Q1

を実装したゲート ドライバ プリント基板をパワー モジュールに搭載

図 3 UCC5880-Q1 および UCC14141-Q1

を実装したゲート ドライバ プリント基板をパワー モジュールに搭載過酷な環境への耐性

一部のテスト環境において、システムは、30G~50G の周期的な振動と 300°F を超える局所的な温度にさらされる可能性があります。 プラグイン ハイブリッド EV では、大出力エンジンによってそれ以上の振動と熱源が追加される場合もあります。このようなシステムは、IP67 (Ingress Protection 67) 規格を満たし、完全に密閉されていると同時に、高度 6,000m までの内部圧力変動に耐える必要があります。振動防止マウントを取り付けた箱の中に、 電子回路を備えたモーターを収容するためには、かなりのスペースが必要になります。その結果、電子回路とモーターとのインターフェイスおよび統合に関連する複雑さとコストが増加します。

緊密に統合されたトラクション インバータ システムを実現するためには、インバータをできるだけ小型かつ軽量にする必要があります。コンパクトな半導体のインバータであれば、その特性により、従来のトランスに比べて、振動や環境面での弱点を排除できます。ただし、この事実は、エネルギー損失が、小さい熱質量に対しても影響を及ぼすということでもあります。このような空間では、電子回路とその周辺部品が高温になる可能性がありますが、それと同時に、高電圧の沿面距離と空間距離に関する要件を満たす必要があります。システム設計者は、これらの条件に耐えられる最も信頼性の高いシステムを製作するとともに、部品点数とアセンブリの複雑さを最小限に抑える必要があります。それは推進システムの興味深い問題であり、従来の内燃機関と同じくらいやりがいがあります。

まとめ

自動車メーカーは、基本的に車内により多くのスペースを備えた、魅力的で競争力のある製品をドライバーに提供するという第一の目標を常に重視しています。現在販売されている最新の電気自動車を見てみると、一般的には、すべての電子回路が内蔵された大型のアルミニウム製の箱があります。これは、通常、車内に搭載される大量の荷物と同程度のサイズです。基本的に、自動車は、人々が世界中を物理的に移動する個人的空間を確保できるようにするものです。したがって、ドライバーと乗員に対して、払った金額に見合う多くのスペースを提供すると同時に、先に述べた他のすべての性能と改善の目標を満たすことが重要です。

非常にコンパクトで信頼性の高いパワー エレクトロニクスや機能強化などの技術的ブレークスルーは、設計者が電子推進システムを簡素化し、自動車のスペースとコストを節減する際に不可欠なものです。自動車業界には明るい未来が待っています。次世代のインテリジェントなトラクション推進システムには、さらなるブレークスルーが期待されています。

参考情報

- EMPEL Systems の詳細

- TI のコンポーネントが高性能トラクション インバータの製作にどのように役立つかをご覧ください。