NEST063 May 2024 AM263P4-Q1 , UCC14141-Q1 , UCC5880-Q1

在實作電子推進系統時,為了對設計需求與目標大不相同的車輛進行設計,其中一種方法是打造可調整的模組化馬達系統。

這類馬達系統必須具備高功率密度、極致精巧並可提供高性能。EMPEL Systems 致力於儘可能將牽引逆變器與馬達整合,並儘可能將所有零組件縮減至最小。從廣泛的馬達直徑,到逆變器的相位電流需求和相位數量,設計模組化馬達系統 (如 圖 1 所示) 可為汽車製造商帶來彈性,且在節省成本的同時,還能縮短上市時間。

圖 1 模組化的汽車 xEV 推進系統

圖 1 模組化的汽車 xEV 推進系統持續進化的半導體技術

新一代牽引逆變器需要更多控制能力、更高性能及更精密的感測能力,部分是為了透過更充分地控制馬達扭矩和電氣特性以實現更高性能,部分則是為了支援進行更深層的系統監控與診斷。除了優異的性能外,如 图 2 中所示的逆變器即便在重要子系統面臨問題時,也應能提供扭矩。

圖 2 具有整合式 EMPEL Lightning 逆變器的

EM250x75 500kW eModule

圖 2 具有整合式 EMPEL Lightning 逆變器的

EM250x75 500kW eModule為了達成這些目標,需要採用電力電子系統,包括閘極驅動器、電源供應與微控制器 (MCU) 等,此系統可視車輛所需的相位與千瓦數進行調整,同時提供智慧與恢復能力以實現功能安全。隨著半導體技術有所進化,現在已可配合單一馬達相位的需求修改逆變器內的電源供應器。現在,這些技術讓您可變更系統的相位數和額定值,無論其是以隔離式閘極雙極電晶體、碳化矽 (SiC) 或多種半導體技術執行,都不例外。

以半導體實現控制能力和精密度

新一代馬達也需要更快速地執行。雖然使用較大、較高扭矩的機器可達到較高功率,但實作這些機器時需要銅、電磁鋼、鋁和電力電子裝置,而這類裝置會帶來顯著的環境衝擊。較大的馬達也會使車輛加重,且需要更多空間。

高速、高性能的電機之所以能實現其功率與精巧尺寸,是因為其能以更高的 rpms (因此通常電氣頻率也更高) 提供性能,也就是可比傳統馬達更快速地向馬達定子線圈「汲送」能量與從其「汲出」能量。但同樣地,驅動這類馬達的半導體,包括 MCU、電源供應器及閘極驅動器,也面臨嚴苛要求。

新一代系統中的 MCU 需要於 40kHz 控制切換,且支援 25,000 rpm 以上,以及多個三相機器,同時還要耗費大部分的處理能力來監控系統健康狀態診斷、性能細化演算法和感測器最佳化。TI 的 AM263P4 Arm® Cortex®-R MCU 能在不到 4µs 內,完成以 20kHz 運作的逆變器控制迴路。整合式解角器轉數位轉換器可實現 0.05 度內的高角度準確度,進而降低牽引逆變器的反電動勢,以提升系統效率,而三角函數數學加速器則可讓運算性能提高多達 5 倍。

偏壓電源可將馬達內 SiC 電源模組的傳導功率損耗降到最低,進而協助實現高效率。TI 的 UCC14141-Q1 隔離式 DC/DC 電源模組整合了控制器、功率級、變壓器、整流器和回饋監控邏輯,可實現 EMPEL 解決方案展現的小型模組化方法。UCC14141-Q1 模組可調整 SiC 場效電晶體 (FET) 的正負閘極驅動電壓,而其 1% 的電壓準確度則有助於維持低 SiC FET 傳導功率損耗、延長電池運作時間,進而延長行駛距離。UCC14141-Q1 體積小、重量輕且重心低,有助於在車輛使用壽命期間減少機械應力,與使用傳統離散式變壓器的解決方案相比,可提升振動耐受度。

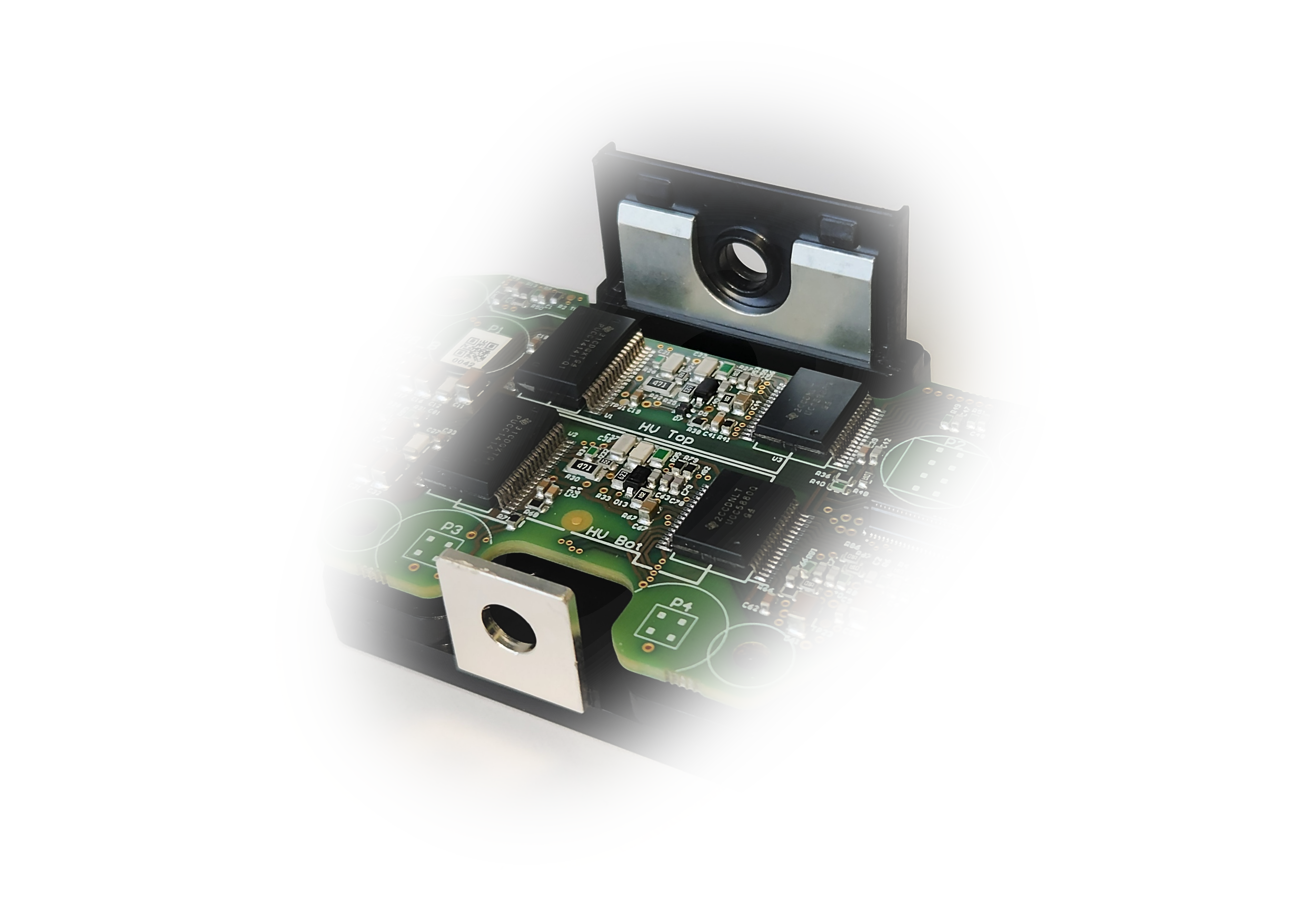

閘極驅動器必須結合以下項目:智慧;在每個脈衝寬度調變週期的閘極驅動強度控制能力;可透過序列周邊介面進行配置;高切換速度以善用 SiC 技術;快速過電流保護;以及一系列故障管理功能,以確保系統層級安全可達到汽車安全完整性等級 D。符合功能安全的 UCC5880-Q1 隔離式閘極驅動器可確實因應前述設計挑戰,且隨附設計支援工具,可快速進行原型設計以驗證系統。图 3 顯示電源模組上的 UCC14141-Q1 偏壓模組和 UCC5880-Q1 閘極驅動器。

圖 3 UCC5880-Q1 和 UCC14141-Q1

均安裝在電源模組上的閘極驅動器印刷電路板

圖 3 UCC5880-Q1 和 UCC14141-Q1

均安裝在電源模組上的閘極驅動器印刷電路板可承受嚴苛環境

在部分測試環境中,系統經歷的週期性振動可能為 30G 至 50G,且局部溫度超過 300°F。在插電式混合動力汽車中,高功率引擎還可能增添加額外的振動和熱源。此類系統需要符合異物防護 (IP) 67 標準並完全密封,但在高達 6,000m 的高度下仍能承受內部壓力變化。將電子裝置封裝在位於具抗振底座之盒內的馬達中,會需要大量空間,並且會提高將電子裝置與馬達介接並整合的複雜性和成本。

為了提供緊密整合的牽引逆變器系統,目標在於儘可能縮小逆變器,且儘可能降低其質量。與傳統變壓器相比,逆變器具備精巧且為固態的本質,有助於減少振動和環境相關弱點。但是,這也意味著能量損耗會對更小的熱質量造成影響。在這種空間中,其周圍的電子裝置及元件可能會變得更熱,但仍需符合高電壓爬電和間隙的需求。系統設計師必須建立最可靠的系統以承受這些狀況,同時也要將零件數量和組裝複雜性降到最低。這是令人興奮的推進系統問題,每一部分都和之前的燃燒引擎一樣深具探討意義。

結論

車輛製造商將持續著重於主要目標上,也就是為駕駛提供兼具吸引力和競爭力的產品,且根本上可於車輛中提供更多空間。只要想想在檢視現今銷售的現代電動車時,就會發現通常會看到一個裝有所有電子裝置的大型鋁箱,且在車中的大小通常如同一個極大的行李箱。就根本而言,車輛讓人們擁有了一個可實際在世界各地移動的個人空間,因此為駕駛和乘客提供更多空間以因應他們付出的金錢,至關重要,同時也要能滿足我們提到的所有其他性能和改善目標。

極度精巧、可靠的電力電子裝置與功能強化等技術突破,是設計師簡化電子推進系統並節省車輛空間與成本的關鍵所在。汽車產業前景一片光明,因為新一代智慧牽引推進系統可望取得更多突破。

其他資源

- 進一步了解 EMPEL Systems。

- 瞭解 TI 元件如何協助打造高性能牽引逆變器。