-

Verwendung isolierter Komparatoren zur Fehlererkennung in Elektromotorantrieben

- 1

- 1Einführung

- 2Einführung in Elektromotorantriebe

- 3Verständnis von Fehlerereignissen in Elektromotorantrieben

- 4Zuverlässige Erkennung und Schutz in Elektromotorantrieben

- 5Anwendungsfall Nr. 1: Bidirektionale Phasenüberstromerkennung

- 6Anwendungsfall Nr. 2: DC+-Überstromerkennung

- 7Anwendungsfall Nr. 3: DC–Überstrom- oder Kurzschlusserkennung

- 8Anwendungsfall Nr. 4: DC-Link (DC+ zu DC-) Überspannungs- und Unterspannungserkennung

- 9Anwendungsfall Nr. 5: Übertemperaturerkennung des IGBT-Moduls

- IMPORTANT NOTICE

Verwendung isolierter Komparatoren zur Fehlererkennung in Elektromotorantrieben

Laden Sie die neueste englische Version herunter

1 Einführung

Ein Elektromotorantrieb ist ein elektrisches System, das einen Frequenzausgang an einen Elektromotor zur Ansteuerung industrieller Lasten wie Heizung und Klimatisierung, Lüftung, Pumpen, Kompressoren und Aufzüge sowie Lasten im Bereich der Fertigungsautomatisierung wie Förderbänder, Bergbau und Papierfabrikausrüstung bereitstellt.

Elektromotorantriebe in industriellen Umgebungen sind Bedingungen ausgesetzt, wie hohe Temperaturen und hohe Luftfeuchtigkeit, Schwankungen der AC-Stromleitung und mechanische Überlastungen. Die Anwender verlangen nach mehr Effizienz und Zuverlässigkeit. Die Schaltgeschwindigkeiten von Leistungshalbleiterbausteinen wie Bipolartransistoren mit isoliertem Gate (IGBTs) nehmen ständig zu. Technologien mit breitem Bandabstand wie Siliziumkarbid (SiC) und Galliumnitrid (GaN), die schnellere Schaltgeschwindigkeiten ermöglichen, werden zunehmend eingesetzt. Angesichts des steigenden Bedarfs an höheren Schaltgeschwindigkeiten und mehr Systemzuverlässigkeit müssen moderne Motorantriebssysteme mehrere Fehlerereignisse erkennen und vor ihnen schützen, um Ausfallzeiten von Industrieanlagen zu minimieren.

In diesem Artikel werde ich über die Prioritätsstufe und Auswirkungen verschiedener Fehlerereignisse, die Möglichkeiten ihrer Erkennung, um Schäden an Motorantriebsschaltkreisen zu vermeiden, sprechen.

2 Einführung in Elektromotorantriebe

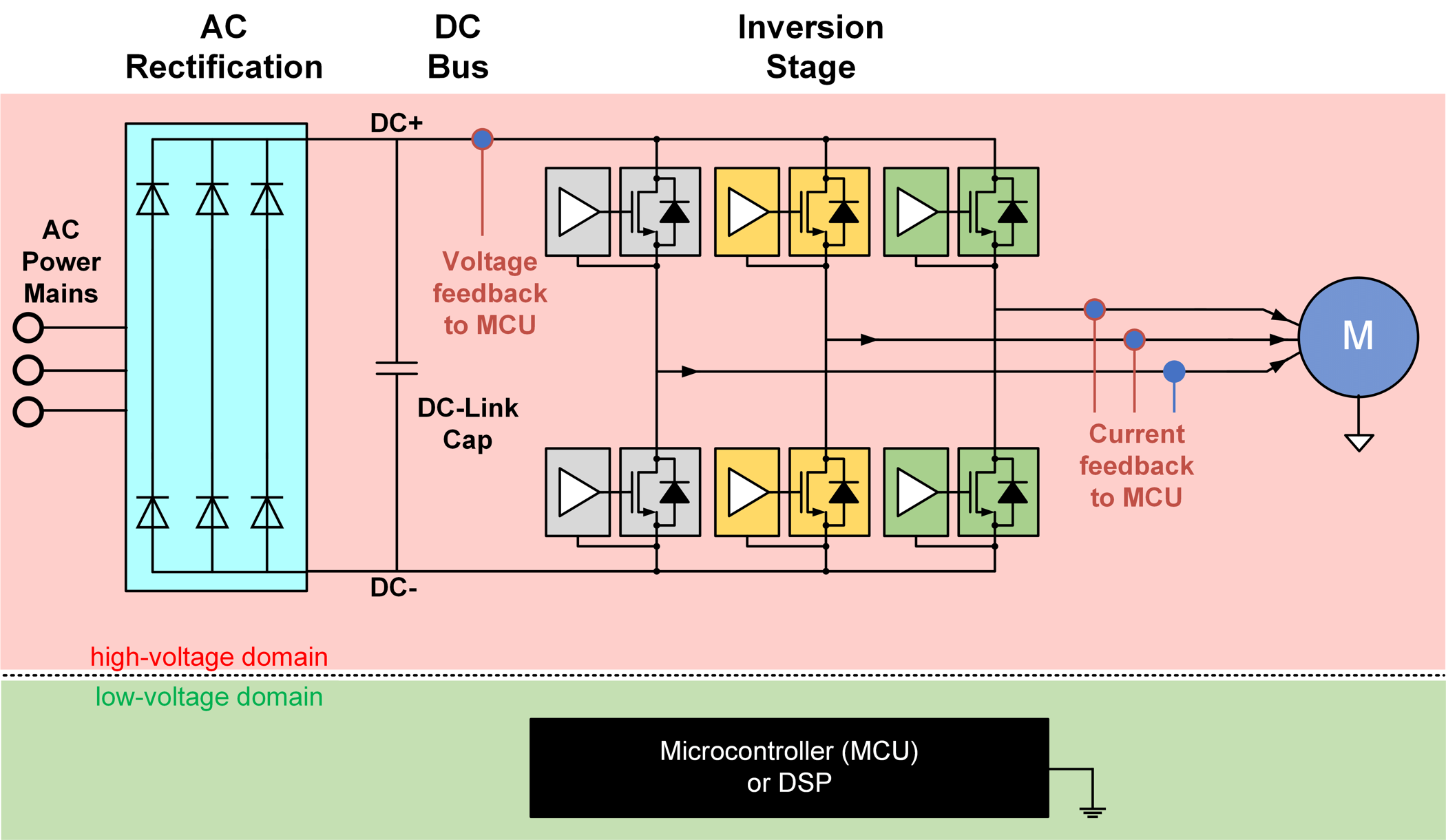

Ein elektrisches Motorantriebssystem, wie gezeigt in Abbildung 1, bezieht Strom aus dem Wechselstromnetz, richtet diesen in Gleichspannung um und invertiert den Gleichstrom mit variabler Größe und Frequenz, basierend auf dem Lastbedarf durch komplexe Regelalgorithmen für Rückkopplungsregelung, zurück in Wechselstrom.

Ein Motorantriebssystem besitzt typischerweise zwei Spannungsbereiche: Den Hochspannungsbereich und den Niederspannungsbereich. Der Mikrocontroller oder digitale Signalprozessor, der sich typischerweise im Niederspannungsbereich befindet, empfängt Rückkopplungssignale (Spannung, Strom, Temperatur usw.) von der dreiphasigen IGBT-Leistungsstufe und erzeugt pulsweitenmodulierte Signale zur Steuerung der Leistungsschalttransistoren und anderer Highside-Leistungsschaltungen. Solche Systeme erfordern eine robuste und zuverlässige galvanische Trennung, um Hochspannungsschaltungen von Niederspannungsschaltungen zu isolieren. Eine Isolierungsarchitektur ermöglicht den zuverlässigen Betrieb von Motorantriebssystemen. Sie verhindert Schäden an teuren Schaltkreisen, indem sie die Masseschleifen zwischen den hoch- und Niederspannungsschaltkreisen unterbricht und zum Schutz des Bedienpersonals vor hohen Spannungen beiträgt.

Abbildung 1 Blockschaltbild für Elektromotorantrieb mit AC-Eingang

Abbildung 1 Blockschaltbild für Elektromotorantrieb mit AC-Eingang3 Verständnis von Fehlerereignissen in Elektromotorantrieben

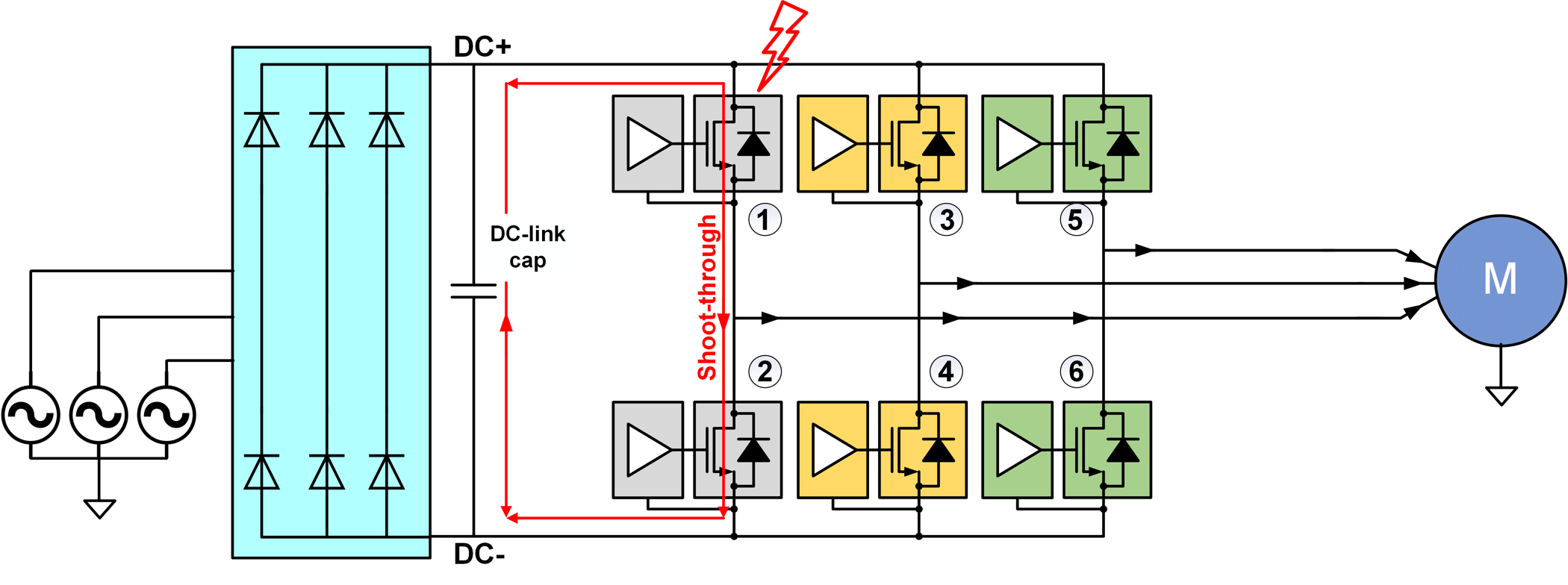

Elektromotorantriebe sind anfällig für verschiedene elektrische Fehlerereignisse. Wie gezeigt in Abbildung 2, tritt ein Shoot-Through-Fehler auf, wenn die benachbarten Leistungsschalttransistoren 1 und 2 versehentlich gleichzeitig eingeschaltet werden. Dieser Fehler kann aus mehreren Gründen auftreten: elektromagnetische Störung, Fehlfunktion des Mikrocontrollers zur Steuerung der Schalttransistoren oder einfach abgenutzte Schalttransistoren. Dieser Fehler führt zu einem Kurzschluss des DC-Link-Kondensators und kann zu einem katastrophalen Ausfall mit übermäßiger Erwärmung, einem Brand oder sogar einer Explosion führen. Daher ist es unerlässlich, Shoot-Through-Fehler zu erkennen und Korrekturmaßnahmen zu ergreifen, wie zum Beispiel das sehr schnelle Ausschalten des Leistungsschalttransistors.

Abbildung 2 Ein Shoot-Through-Fehler in Elektromotorantrieben.

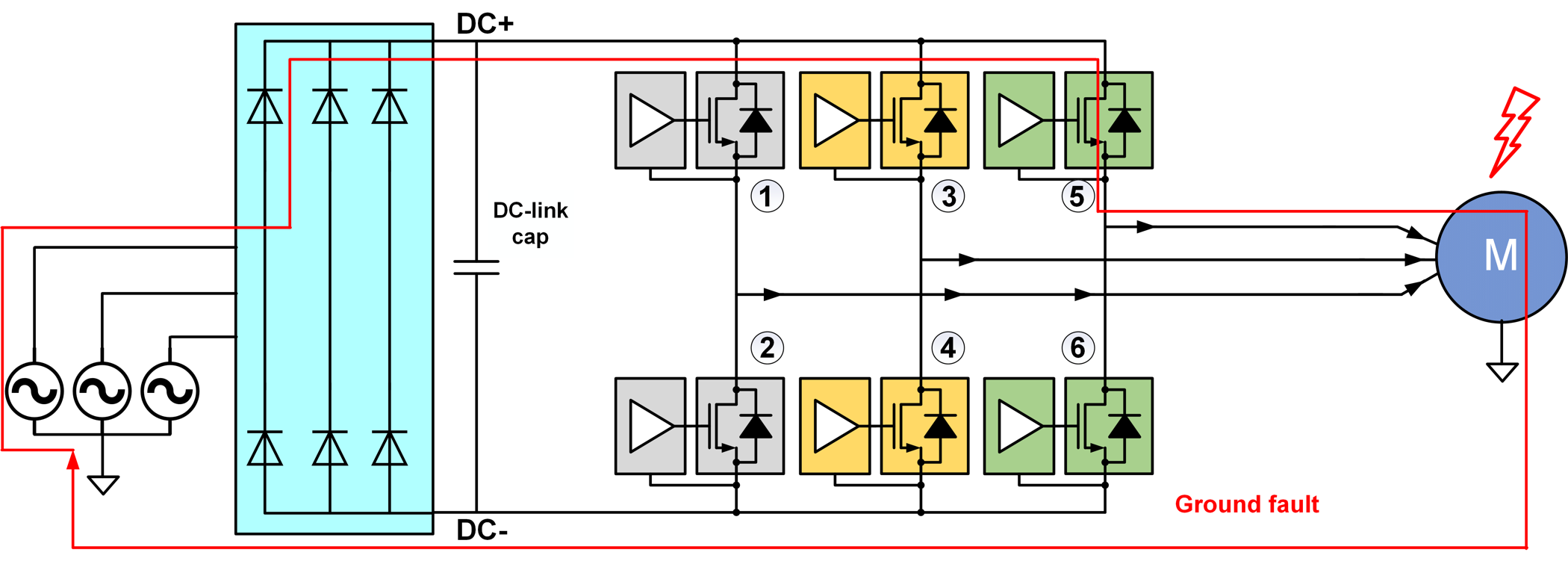

Abbildung 2 Ein Shoot-Through-Fehler in Elektromotorantrieben.Wie dargestellt in Abbildung 3, tritt ein Erdschluss auf, wenn die Motorkabel, das Motorgehäuse oder die Motorwicklungen gegen Masse kurzgeschlossen werden. Solche Kurzschlüsse gegen Masse können aufgrund einer Verschlechterung der dielektrischen Festigkeit in der Isolierung durch Überlastung bei Temperatur oder Spannung über einen längeren Zeitraum auftreten. Alte Motoren und Kabel sind anfälliger für Erdschlussereignisse, die menschliche Bediener einem Stromschlagrisiko aussetzen können. Daher erfordert ein Erdschluss die Erkennung und Korrekturmaßnahmen, wie zum Beispiel das Neuwickeln oder Austauschen des Motors.

Abbildung 3 Erdschluss in Elektromotorantrieben.

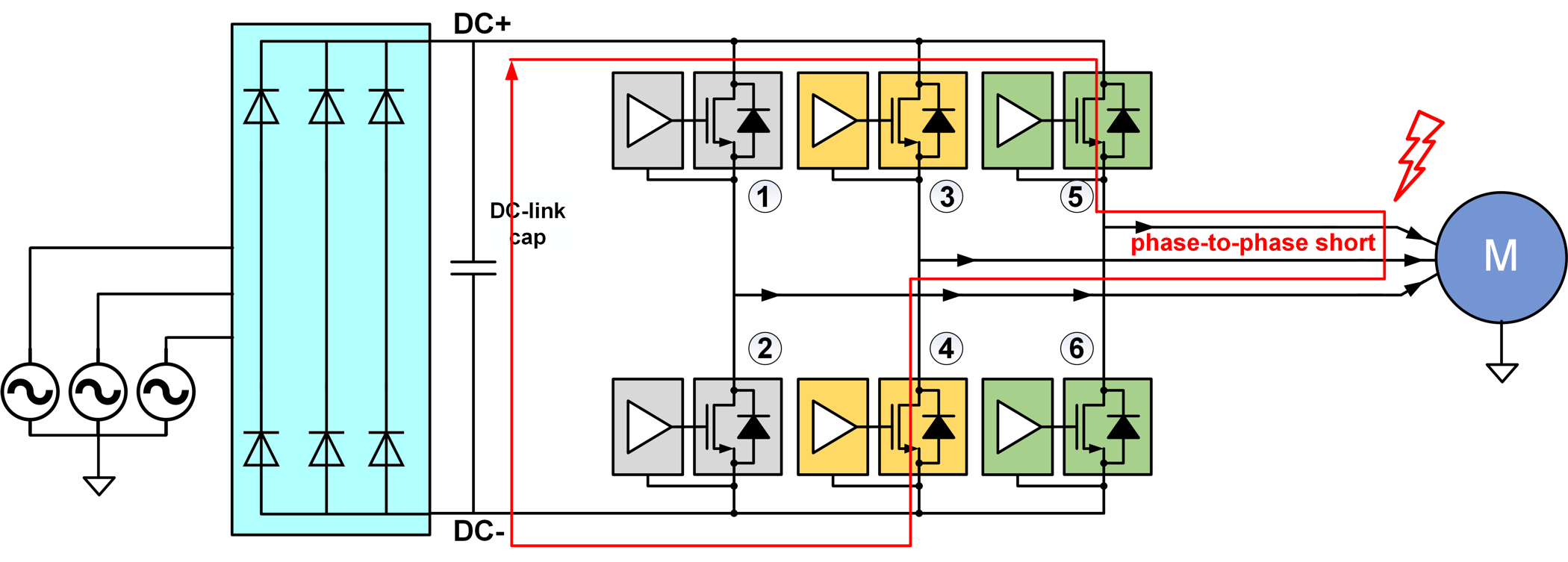

Abbildung 3 Erdschluss in Elektromotorantrieben.Wie dargestellt in Abbildung 4, tritt ein Phase-Phase-Kurzschlussfehler auf, wenn zwischen zwei Wicklungen der beiden Phasen am Stator ein Isolationsbruch auftritt. Diese Phase-zu-Phase-Kurzschlüsse können aufgrund einer Verschlechterung der dielektrischen Stärke in der Isolierung durch Überlastungsbedingungen bei Temperatur oder Spannung über einen längeren Zeitraum auftreten. Dieser kurze Vorgang führt zu einem enormen Anstieg des Statorstroms, was zu potenziellen Schäden an den IGBTs in der Leistungsstufe führen kann. Alte Motoren und Kabel sind anfälliger für Phase-Phase-Kurzschlüsse. Wie Erdschluss-Fehler müssen auch Phase-zu-Phase-Fehler erkannt und korrigiert werden, z. B. durch Neuwickeln oder Austauschen des Motors.

Abbildung 4 Ein Phase-zu-Phase-Kurzschluss in Elektromotorantrieben.

Abbildung 4 Ein Phase-zu-Phase-Kurzschluss in Elektromotorantrieben.Überspannung tritt aus mehreren Gründen auf – Rückeinspeisung vom Motor zur DC-Link-Schiene beim Bremsen, schlechte Regelung von anormalen Schaltungslasten der Wechselstromversorgung, Verdrahtungsfehler und Isolationsfehler. Überspannung kann zu Spannungsüberlastungen und Überstrom führen, die die DC-Link-Kondensatoren und IGBTs beschädigen, die elektrische Isolierung verschlechtern und ein Motorantriebssystem beschädigen oder dessen Lebensdauer verkürzen können. Es ist äußerst wichtig, die thermische Energie durch den IGBT zu begrenzen, indem der Shoot-through, Erdschluss und Phase-zu-Phase-Kurzschlüsse unterbrochen oder reduziert werden, sowie transiente Überspannungsbedingungen zu vermeiden.