-

85℃/85% RH 加速寿命試験の湿度センサへの影響

85℃/85% RH 加速寿命試験の湿度センサへの影響

このホワイト・ペーパーでは、85℃/85% RH 加速寿命試験、それが RH センサに及ぼす影響、最終的には 85℃/85% 試験と RH センサの両方を同じ設計が必要とする場合の競合に対処する方法を詳しく検討します。

所有する電子システムが特定の期間にわたって使えることをこれまで期待してきたという理由で、またはメーカーが特定の寿命の保証書を発行したという理由で、所有する電子システムが特定の期間にわたって使えることを消費者は期待しています。これらの期待値を超えてシステムが動作できれば、製品とそのメーカーに対する信頼感を消費者に与え、ブランド・ロイヤリティを生み出すことができます。暖房、換気、空調システムなどの製品または自動車では、製品寿命が 10 年を超えて続くことを消費者は期待しており、このことは最終的には、(通常は広範囲にわたるテストによって) 信頼性の高い設計を確保するようにシステム開発者に圧力をかけています。

システムの信頼性向上に対する要求は、空気中の水分含量に関する情報を提供する相対湿度 (RH) センサの採用も推進しました。環境中の水分は電子部品間の短絡、CO2 または圧力センサなどの他の部品への影響を引き起こし、または空気の品質と温度を制御するためのシステムの効率を単純に変化させる場合があります。最も一般的なタイプの湿度センサは、ポリマーを利用して空気中の水分と化学的に相互作用することで、抵抗値または容量値に基づいて吸湿性を定量化します。このようなタイプの RH センサは、システム内の水分含量を評価する目的において最終的には有効であるものの、この環境との化学的相互作用は、その他の部品と比較して、特に加速寿命試験に関して、独自の課題をもたらします。

85℃/85% 相対湿度試験の概要

加速寿命試験、つまりデバイスにストレスを加えて故障メカニズムを加速させる試験は、電子システムの開発プロセス中に設計の挙動を評価するのに役立ちます (図 1 を参照)。ライフサイクルが長い製品またはシステムの耐用期間中の挙動を観察することは通常実用的ではなく実現可能でもないため、これらの製品またはシステムでは加速寿命試験は重要です。

図 1 電圧または温度などの要因の加速による累積故障率の推移

図 1 電圧または温度などの要因の加速による累積故障率の推移このような 2 つの試験 (JEDEC (Joint Electron Device Engineering Council) JESD22-A110 および JESD22-A101 規格によってそれぞれ定義されています) は、バイアス印加高加速温度および湿度ストレス試験 (BHAST) と定常状態温度および湿度バイアス (THB) 寿命試験です。これらのテストは、85℃/85% RH 試験 (85/85 試験) と呼ばれ、この試験が 85℃と 85% RH を同時に超えること意味します。

BHAST では、デバイス内の腐食を加速するため、33.5 PSIA の蒸気圧に加え 130℃の温度と 85% の相対湿度を維持しながら 96 時間の電気的バイアスを印加する必要があります。半導体において BHAST 試験は、パッケージとダイ表面への水分の侵入を加速することで、湿気の多い環境にさらされた場合でもデバイスが長期間の製品ライフ・サイクルにわたって電気的に動作し続けることを確認するのに役立ちます。

THB 寿命試験は、圧力を除いて BHAST 試験と非常に似ています。このストレスは通常 BHAST と同じ障害メカニズムを活性化しますが、より小さい加速係数を持っています。そのため、85℃/85% RH で 1,000 時間という長いストレス時間に装置はさらされます。

BHAST 試験と THB 試験は、システムをテストする上で同じように有効です。チップにおいて、これらの加速寿命試験はプラスチック・パッケージへの水分の侵入をシミュレートできます。全体システムにおいて、プリント基板、接続部、その他の材料も時間の経過と共に空気中の水分の影響を受ける可能性があります。[KA1]

ストレス・テストとオーバーストレス・テストの違い

ストレス試験は、RH センサの信頼性を確保する上で不可欠です。ストレス試験の結果は、過酷な環境条件下での RH センサの耐用期間を予測できるためです。しかし、アプリケーション開発で湿度センサを使用する場合、保存と取り扱いに関する特有のガイドラインを考慮する必要があります。

図 2 に示すように、ポリマーを空気に触れさせるオープン・キャビティを RH センサは備えており、特定の化学反応を可能にしています。その化学反応によって環境の相対湿度 (RH) を計算できます。空気にさらされたポリマーは、85℃/85% を含む極端な条件 (データシートの仕様を超える条件) の影響を受け、RH 測定でのシフトを引き起こす可能性があります。

図 2 HDC3020 統合型湿度 / 温度センサ

図 2 HDC3020 統合型湿度 / 温度センサシステムが依然として機能的に動作することを確認することが目的である場合、この試験で問題ないでしょう。実際に、チップレベルで BHAST を実行した場合、予想される結果はこれと同じです。しかし、データシートの条件を超えたストレス・テストの後も、精度パラメータがデータシートの仕様内にとどまる必要がある場合、システム開発者は問題に直面します。RH センサのストレス試験では、当然のこととして、過酷ではあっても現実的な環境条件のフィールドで、期待するセンサ性能が得られる相対湿度と温度を選択する必要があります。データシートの仕様の範囲を超える相対湿度と温度を選択すると、フィールドでのセンサ性能を高精度では予測できません。

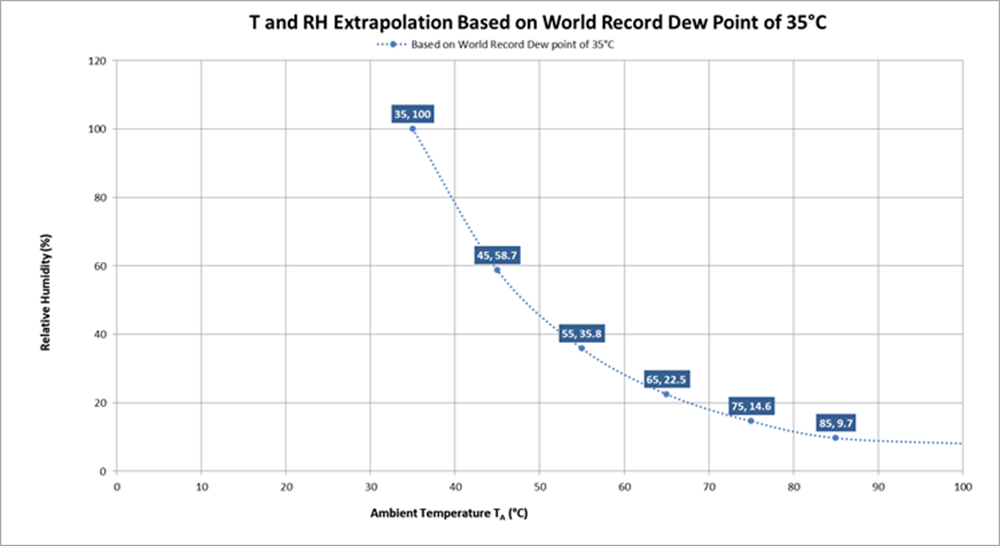

図 3 に、湿度センサにストレスを与える有効な方法を示します。このグラフは、露点温度の世界記録 (35℃/95°F) を示します。これは、地球の大気中に保持されている (42.0711mmHg の) 既知の最大水分量 (100% RH) を表しています。85℃/85% RH は 81℃の露点に換算されます。これは、地球の大気中で実現可能な値をはるかに超えています。空気中の水分が一定であると仮定すると、温度を上げることで RH の理論値を計算できます。たとえば、図 3 で、85℃では RH はわずか 9.7% です。図 3 のこれらを超える温度と RH の試験点は、センサに過大なストレスを加え、想定されるフィールド・ストレス・シナリオでのセンサ性能の期待値を表しません。これらの試験点は、センサの品質と性能に関して誤った情報をもたらします。

図 3 温度と RH の外挿値 (世界記録の露点に基づく)

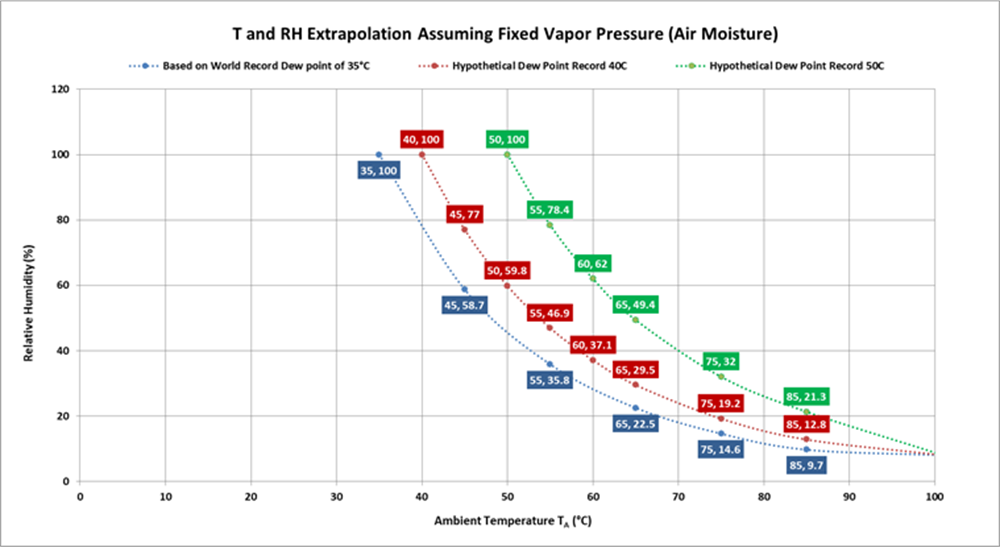

図 3 温度と RH の外挿値 (世界記録の露点に基づく)表面温度が上がるに従って、大気の湿度も上がります。今後の地球温暖化を考慮する場合、図 4 に示すようにガードバンドを使用できます。温暖化が 1℃進むと飽和蒸気圧は約 7% 上昇します。

図 4 に、35℃の露点の測定記録に加えて、40℃と 50℃の仮想的な露点の外挿値を示します。85℃とその他の高温でも、RH は依然として非常に低いことに注意します。

図 4 温度と RH の外挿値 (地球温暖化を考慮してガードバンドを追加)

図 4 温度と RH の外挿値 (地球温暖化を考慮してガードバンドを追加)