JAJA699 November 2020 LM61460-Q1 , LM63615-Q1 , LM63625-Q1 , LM63635-Q1 , LMR33620-Q1 , LMR33630-Q1

6 PCB レイアウトに関するヒント

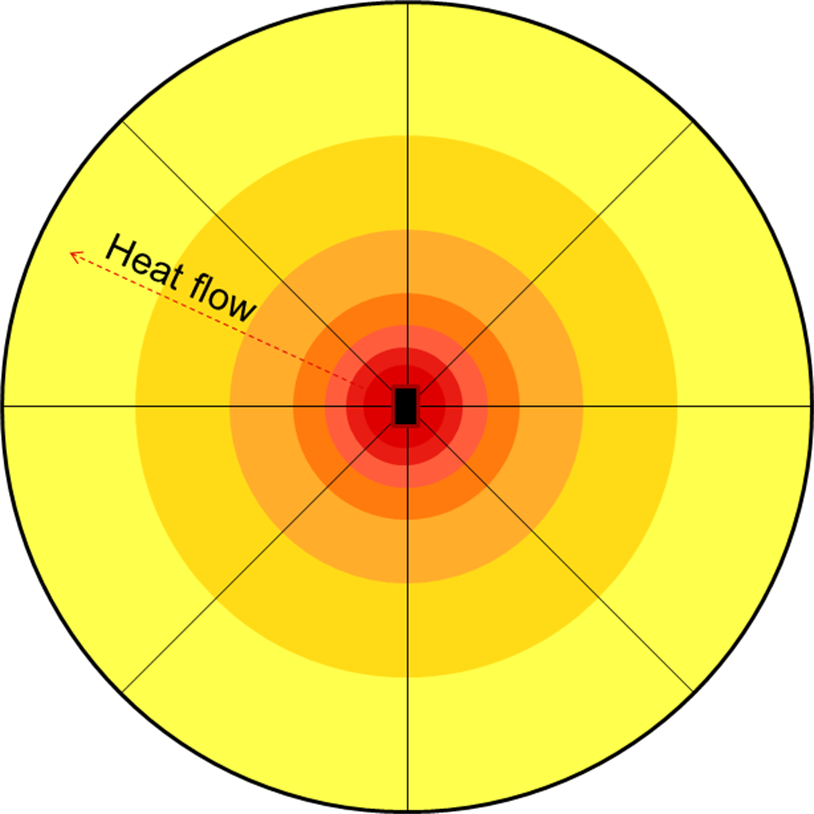

前セクションに記載した検討事項に加え、考慮すべき詳細がさらに複数あります。レギュレータは、周囲の PCB と比較して、「ポイント」熱源とみなすことができます。図 6-1 に示すように、熱はこのソースから放射的に伝播されます。図に示すように、熱フローでは「ピザ」をカットしたスライスを思い浮かべてください。この例では、PCB の銅面に沿って熱が流れます。良好な放熱性能を実現するために、この放射状の経路を遮らないことが重要です。

図 6-1 「ピザ」スライス内の熱フロー.

図 6-1 「ピザ」スライス内の熱フロー. このモデルから、重要なポイントを 2 つ学習できます。最初に、スライスの「先端」を熱ソースに適切に接続し、スライス全体がヒートシンクとして効果的に機能するようにしてください。つまり、デバイス付近の熱面をカットしないようにします。また、熱を発生するソースとは反対の側に重要ではないコンポーネントを配置した方がよいことも意味します。次に、熱面の分割を完全に回避することはできません。理由は、重要な外付け部品とともに、レギュレータには接続部を設ける必要があるからです。このモデルでは、カット部分を可能な限り放射状にする必要があることが示されています。図 6-2 に、適切な事例と不適切な事例の例を両方示します。

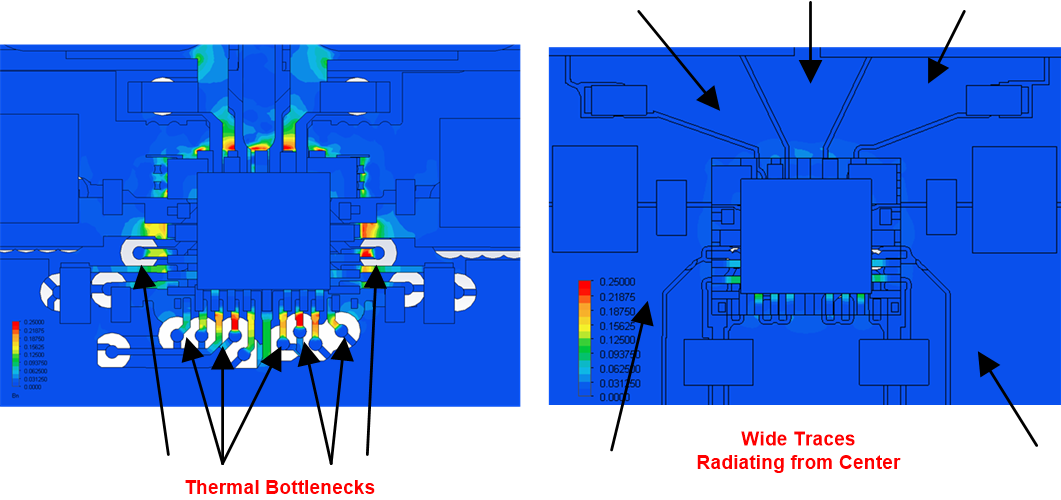

図 6-2 2 つの PCB レイアウト間の熱フローの比較.

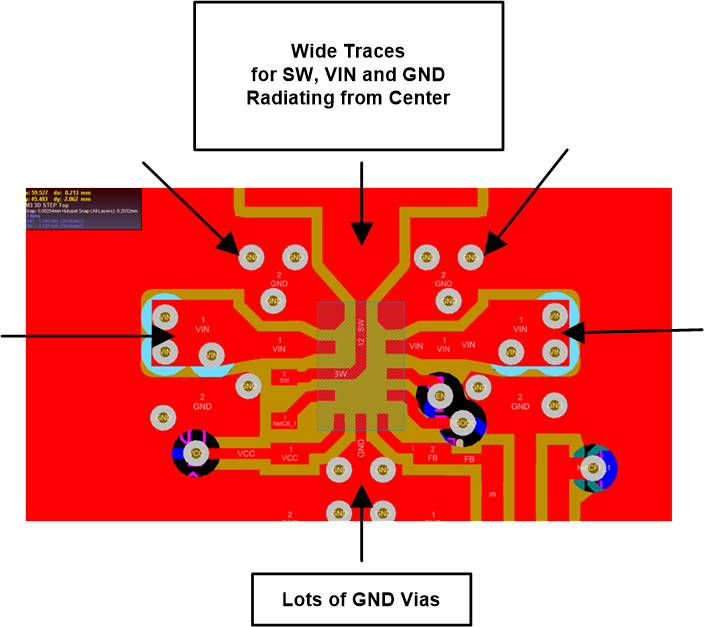

図 6-2 2 つの PCB レイアウト間の熱フローの比較. このテーマは、図 6-3 に示す、フリップチップ・パッケージ内の LMR33630-Q1 のレイアウト例で引き続き説明されます。これは、中心から放射される厚く、幅広いパターンによる同様の方法を示しています。

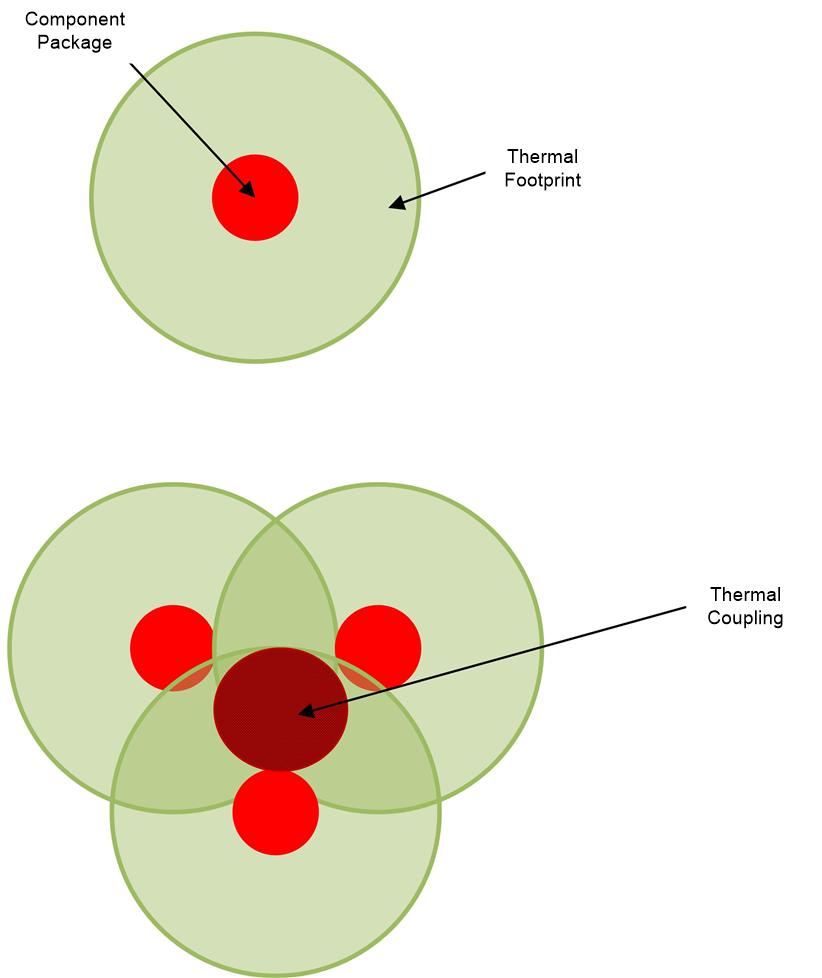

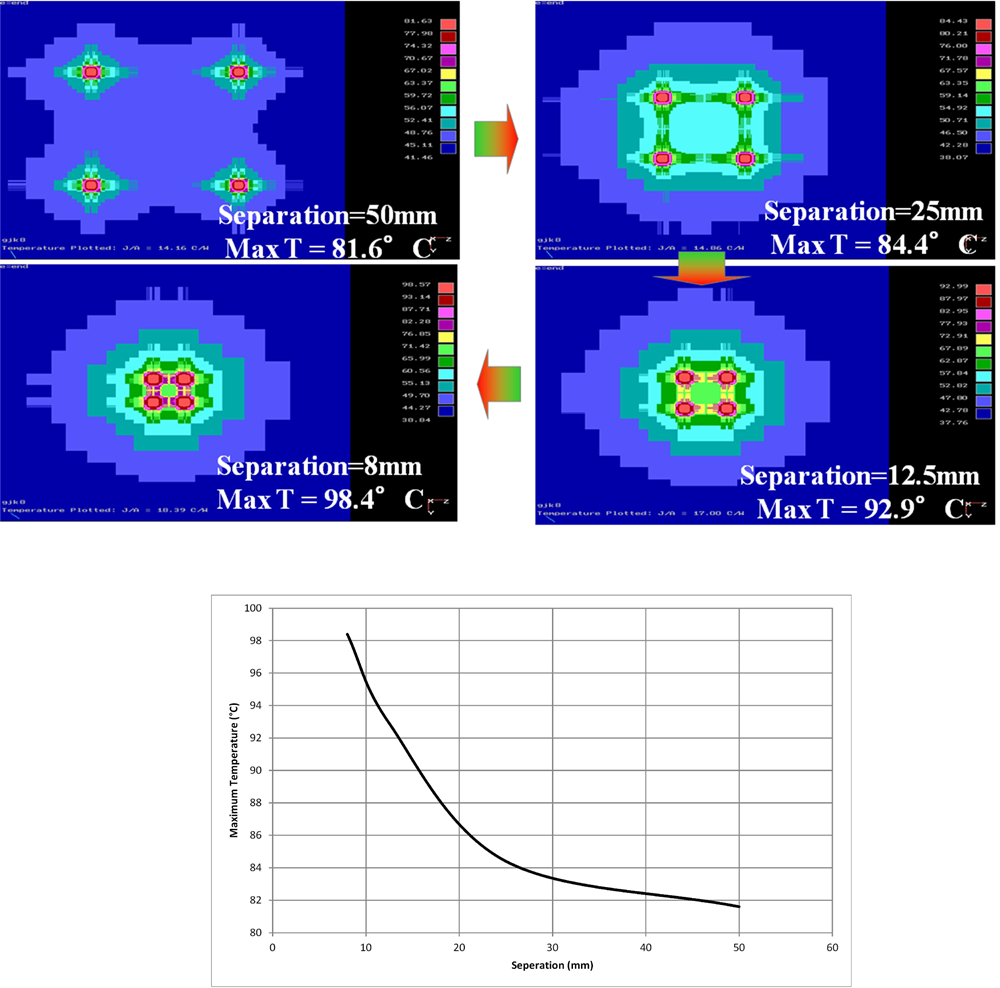

良好な熱設計のもう 1 つの側面は、複数の熱発生ソースにいかにして対処するかということです。スイッチング・レギュレータの場合、コンバータとインダクタの両方が電力を消費します。通常、良好な電気設計では、これらの部品をお互いに近接して配置することが要求されます。熱を発生する部品をお互いに近接するように配置すると、放熱性能に対して想像以上に大きな影響を及ぼす可能性があります。熱を発生する部品には、図 6-4 に示すように、部品パッケージの約 18 倍の面積の「サーマル・フットプリント」があります。サーマル・フットプリントとは、パッケージの放射線や対流に強く関与する PCB の面積です。これらのサーマル・フットプリントが重なることが許容されると、部品温度が大幅に上昇します。パッケージがパッケージ寸法の約 2 倍に近づくと、効果が最大限に大きくなります。図 6-5 に、この非線形効果を示す測定データを示します。

図 6-3 優れた放熱性能を実現するための LMR3363-Q1 RNX PCB レイアウト例.

図 6-3 優れた放熱性能を実現するための LMR3363-Q1 RNX PCB レイアウト例.  図 6-4 サーマル・フットプリントのコンセプトの例.

図 6-4 サーマル・フットプリントのコンセプトの例.  図 6-5 部品の密集化の効果を示す測定値.

図 6-5 部品の密集化の効果を示す測定値. 熱に関する検討事項は、DC/DC コンバータに対する適切な PCB レイアウトに対して行われるものだけではないことに注意してください。一部の重要な部品は、コンバータの近くで、コンバータと同じ面に配置する必要があります。また、スイッチ・ノード上に幅広いパターンを配置すると、EMI の問題を悪化させることがあります。また、コンバータ・インダクタも大きな電力を消費します。ただし、これは通常、スイッチ・ノード面積を最小限に抑えるため、デバイスの近くに配置する必要があります。すなわち、適切なエンジニアリング設計で、妥協点を見つける必要があるということです。全体として優れた PCB 設計を行うための最適なリソースは、レギュレータのデータシートに記載されており、そこに記載の推奨事項には必ず従ってください。表 6-1 に、優れた熱 PCB レイアウトについての最良事例をまとめて、いくつか示しています。

| DAP を持つパッケージを使用する | このオプションが利用可能な場合、全体的な θJA が低減され、目標とする放熱性能を達成しやすくなります。 |

| 銅層をデバイスと同じ側で最大化する。 | この層は通常グランドで、デバイスにとって最も効果的なヒートシンクとして機能します。 |

| 利用可能な銅で最も厚いものを使用する。 | 銅が厚いと、熱抵抗を低減させることができます。 |

| デバイス付近の PCB パターンの幅を広げる。 | 幅広いパターンを使用することで、熱抵抗を低減させることができます。 |

| 熱フロー内の遮断を避ける | 銅層の配線しには、「ピザ」スライスの考え方を使用します。 |

| サーマル・ビアの適切な利用 | 熱抵抗の低減に役立つ、銅面をお互いに接続するのに十分な数のビアを使用します。特に DAP の下で当てはまります。 |

| 熱を発生するソースの密集化を避ける | PCB レイアウトの計画時には、インダクタなど、熱を発生するソースのサーマル・フットプリントを考慮してください。 |